【要学公司经营需要的】

这句话是改自「要教对方需要的,而不是我会的!」因此才能教学相长,持续地进步。所以身为接受TPS辅导的公司,「要学需要的」,学习TPS,要能对公司经营有所帮助才行。

TPS是丰田为了解决自身的问题所发展出来的,各公司的状况是处于丰田的不同阶段与环境,身为TPS推进者,如何能协助学习TPS的公司有效率地活用丰田的学习曲线,是我一直在思考的问题。

说是思考也不对,20多年来是持续地在实践中摸索着。刚开始,面对的是丰田组装厂的供货商,后来是非丰田系统的自行车产业、工具机产业,10年前退休后则包括零售业等各式各样的产业。幸运的是,都是用原田前总经理教我的「减少物的停滞、缩短前置时间」的「生产系统」改善。

坊间所熟悉的各种TPS工具,则是应需要而顺势登场。相对的,我称此为有效率地导入TPS的方法。也呼应了精益以最少资源,产生最大效果的目的。

这两周整理日本2005年出版(台湾2006年出版),中山清孝的《直传丰田方式》,该书是中山清孝1997年离开丰田之后,辅导非丰田系统公司的心得,其内容也正如国瑞原田前总经理教的,我们一直沿用的一样,「从物与情报流图的分析着手,削减库存(停滞、大家的痛脚),缩短从接单到生产的前置时间。」

【中山清孝先生在其前言中有如下的说明:】

我长期间在丰田汽车公司服务,对于什么是所谓高效率的制造汽车,不仅从「生产技术」,也从「制造技术」的观点切入,一路的研究探索而来。如众所皆知,所谓汽车制造是将许多的零件精密且复杂的装配在一起,可说是装配技术中之集大成者。也许可以这么说,毎一车种的制造简直就有如在合奏一首交响曲乐章般,而其交响曲的主题,我想除了「JUST IN TIME」、有人字旁的「自働化」之外,更有我个人特别坚持的,将毎个人所具备的能力发挥至极限的「追求一人工」。

依据上述三个要点不断地追求,可说是各具独特风格交响曲般的生产方式,在其过程中坚持到底的寻找未产出任何价値的浪费,并尽全力地采取行动将其彻底的排除。在那段丰田岁月中,虽曾历经各种紧张的场面,甚至讲过无心的严厉之语,但如今回顾以往,「虽然很辛苦,但做了许多想做的事,实在太好了!」心中仍然感铭不已。

谈到丰田的汽车制造,是前辈们在非常艰辛的时代背景下,筚路蓝缕、吃尽苦头所创造出来的独特生产方式,现在虽然已经成为广受赞扬的「丰田生产方式(以下称为丰田方式)」,但其在刚开始时并称不上是「有章法的世界」。我还清楚地记得刚开始的时候,前辈说:「做这个!做那个!」,但在大家完全不知道为何要如此做的情况下,只是拼命地做而已。

譬如「表面的效率与真正效率」的不同,或「动与働」的区别所在,以及「不遇到困难,是不会激发出智慧的」所言为何等等…,之后才逐渐地了解其原由,与为何要这样做的目的。同时随着职务立场的向上提升,好像雾散云清般,看到了事物的真正本质,也能够因应状况描绘出「应有的型态」。

丰田方式不单只是手法或技法的世界,也不是IT产业中经常被讨论的规则或作业要领的世界。我深信它是深植于对人,例如透过追求一人工,而锻炼人才的方式的价値观,及例如为了企业要创造出利润,必须构筑以Just in time为基础的经营观的事情。

但是当我离开丰田汽车,试着从事独立顾问工作之后,顾问的对象企业不再只限于汽车产业,所以我发现情况有些不同。那时才痛切地感受到局限于丰田汽车,或汽车零件产业之制造方式,并不能満足顾问对象企业的需求。因为对象企业虽然很想提升质量、产量、交期、价格等方面而提高顾客的满意度,但其中特别让我深刻地了解到「交期的改善」是顾客与对象企业双向迫切需要满意的项目。当然在丰田汽车的时代也以 Just in time 生产为念而进行改善活动,同时我认为诸位前辈也是有着这样的意识,但是我认为现在必须更深入思考在速度竞争时代,要重新认识顾客与对象企业双方的关系中,「时间轴=交期」的重要性。

为此,我才对交期问题特别投入心力研究,而想出了比以往更进一步、二步的「交期(Delivery)设计」。我深信「交期设计」除了在交期方面提供给顾客更高的满意度之外,也可让顾问对象企业创造出新的优势。「交期设计」不仅可对经营有重大的贡献,也可对企业的强化制造体质有所帮助。我认为它将与丰田方式彻底持续进行「Just in time生产与降低成本」以强化体质有异曲同工之效,甚至超越其上的成果呈现出来。

「Delivery设计」是中山先生书名的关键语,我翻译成「交期设计」,TPS的两大支柱之一是Just in time,「必要的东西(种类),在必要的时候(时间),只生产或搬运必要的量(数量)。」已经内含了「交期」,想必当时的丰田也是被「交期」所苦,但环顾周围,「交期」现在仍是包括工程内、工程间、公司内、公司间,大家的大困扰。

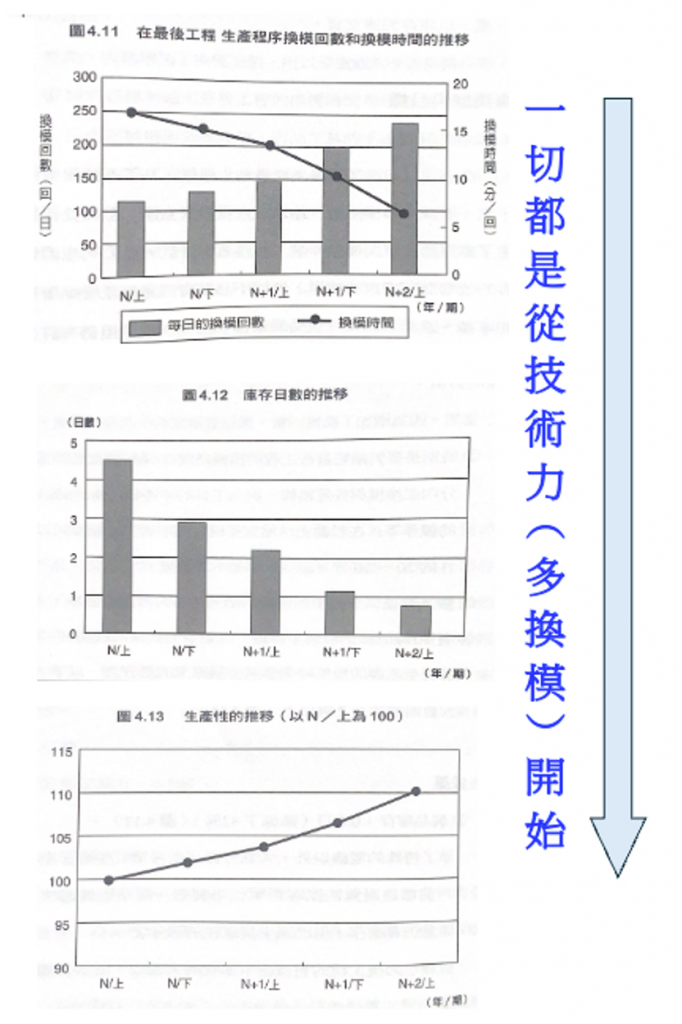

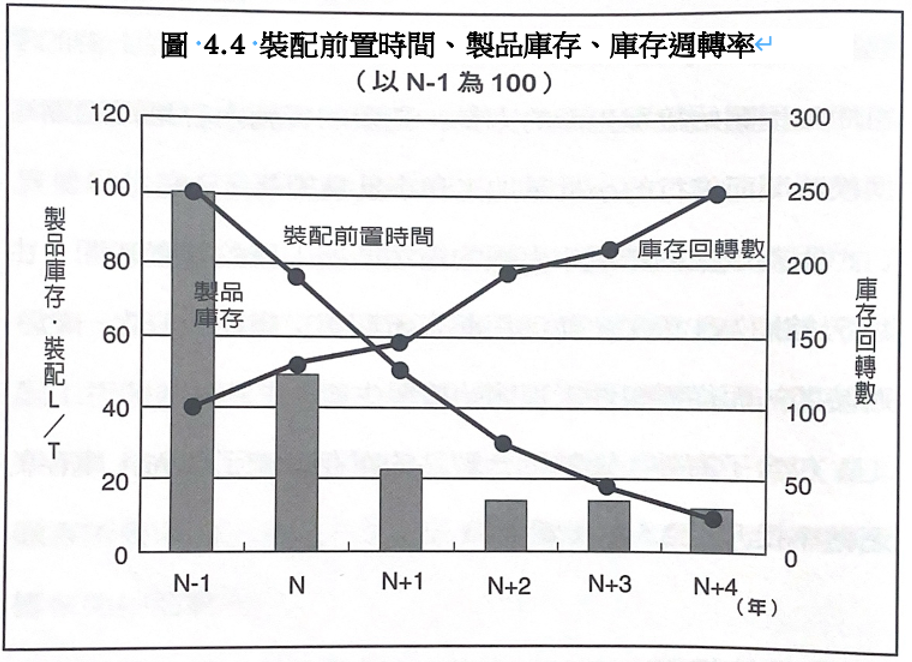

怎么办呢?读了中山先生的书之后,更应证了前辈们教我的「应走路径」:「从物与情报流图的分析着手,削减库存(停滞、大家的痛脚),缩短从接单到生产的前置时间。」之有效性,其效果也是简单明了:

低库存=短前置时间=短交期=高库存周转率=高ROE

且在此过程中,建构了积极的改善文化。