全文字数:1310

阅读时间:4分钟

作者:李兆华

最近的几篇专栏,获得较多读者的响应。我只是根据学自丰田前辈的做法,与在丰田环境的实务,对觉得奇怪的地方提出我的看法。与一般的做法比较,我都觉得突兀,但即使在非丰田的环境中验证,也屡试不爽,所以写出来与大家切磋。

在11月15日《专治流动的师父》发布后,与读者有以下的对谈:

读者:对供货商的改善活动有两个主轴,一是「作业改善」,另一是「系统改善改善」,正如原田先生所说,「让它流动起来」是实施精益最有效的道路。

我对这句话中的三个字特别敏感—供货商,所以我回答:先从自家的出货场准时出货开始!从顾客的立场来说,准时交货才是重点,TPS活动、改善的目的是先得准时交货。

读者又问:

如果我们按照客户需求的节拍实现了连续流,但是客户并不接受我们分批次交货的话,比如海外客户都是待整批订单完成后海运出货。那我们用VSM分析价值流,成品库存如何降低呢?

这是很典型的问题,如何兼顾模拟顾客的一个一个消耗的需求,与批量、集中交货的需求呢?当然丰田也早已有了对策。

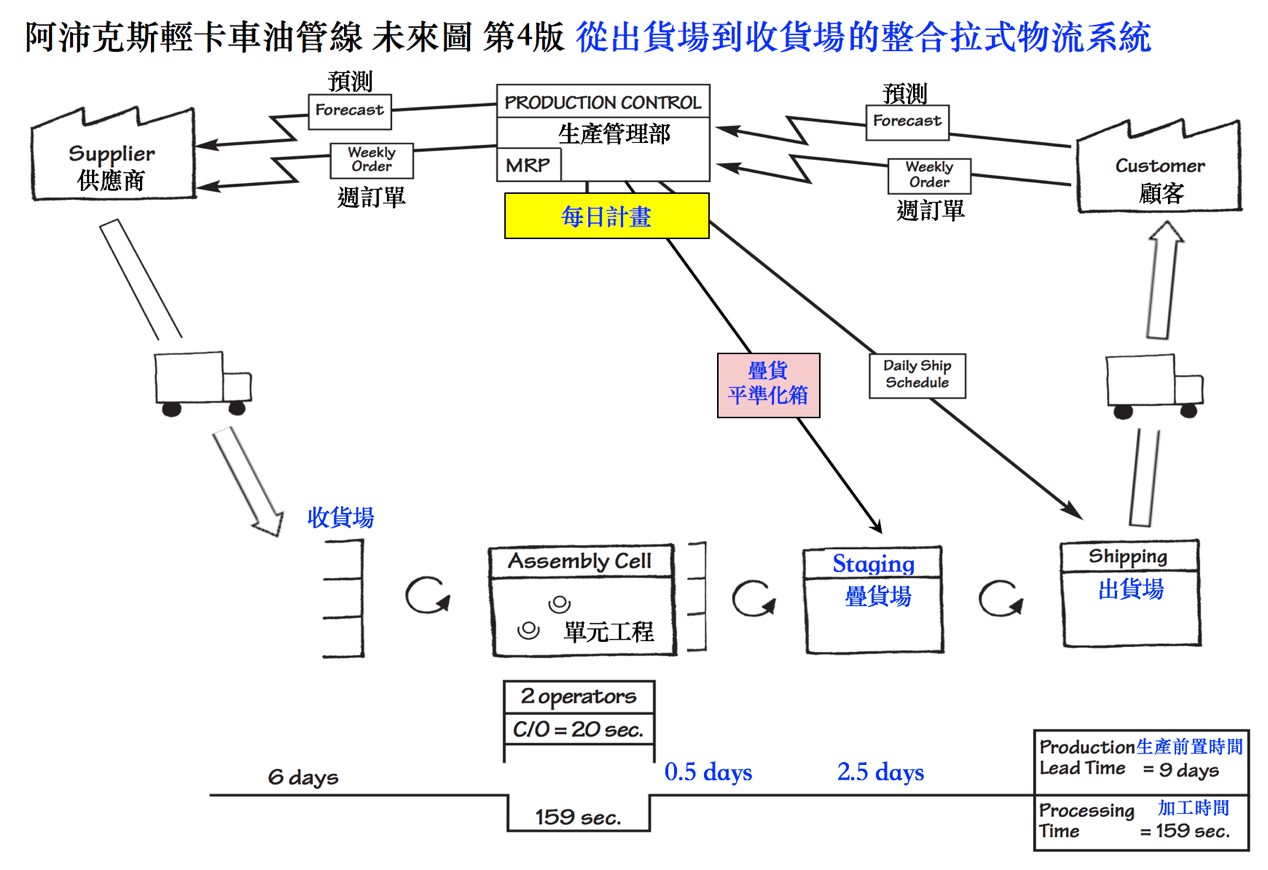

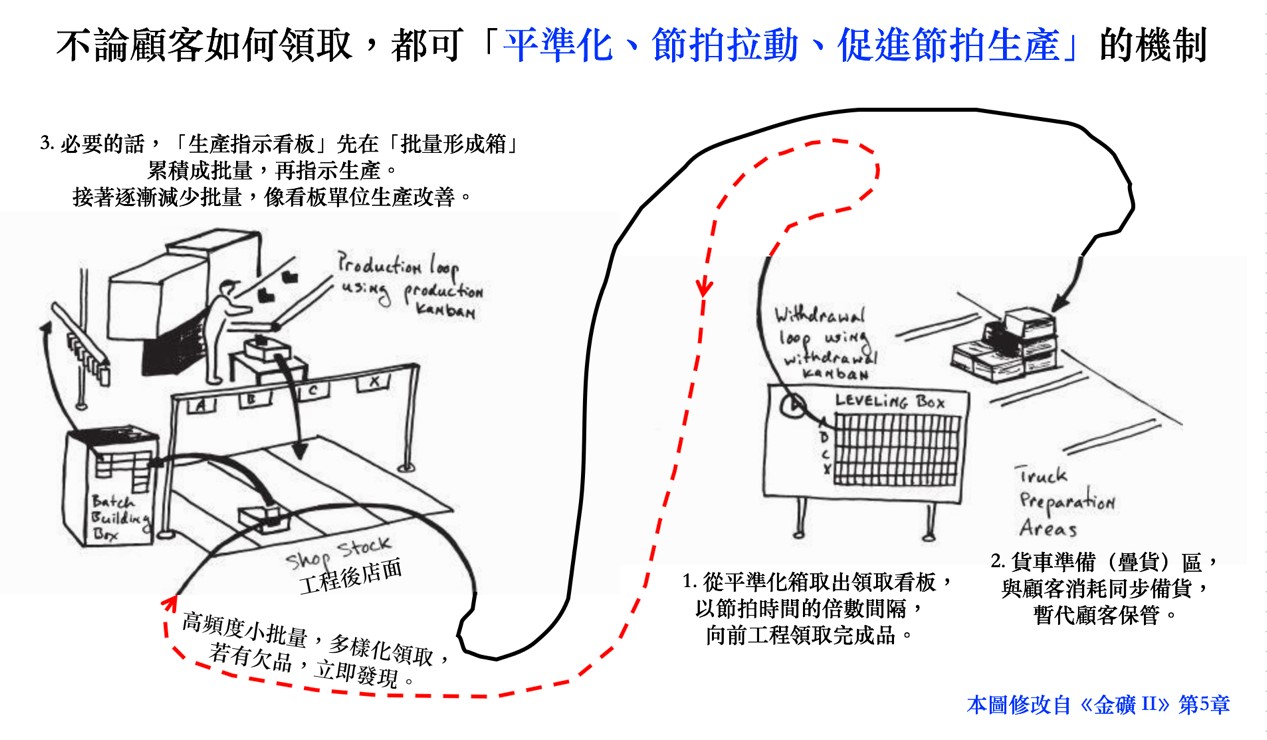

TPS降低库存或按顾客需求的节拍,例如每几秒钟需要一件,或每小时需要多少,生产的目的,是为了改善自家的体质,但顾客需要的是一天交货一次,或一个货柜交货一次时,总是需要累积到出货批量,因而会混淆你所说的如何降低库存。此时,要将完成品库存再分解,在完成品库存与运送区(Shipping)之间,设置一个叠货区(Staging),也依照节拍时间倍数的时间叠货,所叠的货是因为批量出货(卡车、货柜、甚至顾客出货不平准)所造成的。于是在完成品库存区就只有为后工程小批量叠货所需要的库存。计算降低库存,或TPS改善水平时,看到工程后方的成品库存店面就可以了。当然其后的库存量也要根据出货的方法改善,即使是货柜,若能混载不同的品种,也是可以与制造工程的节拍生产链接的。

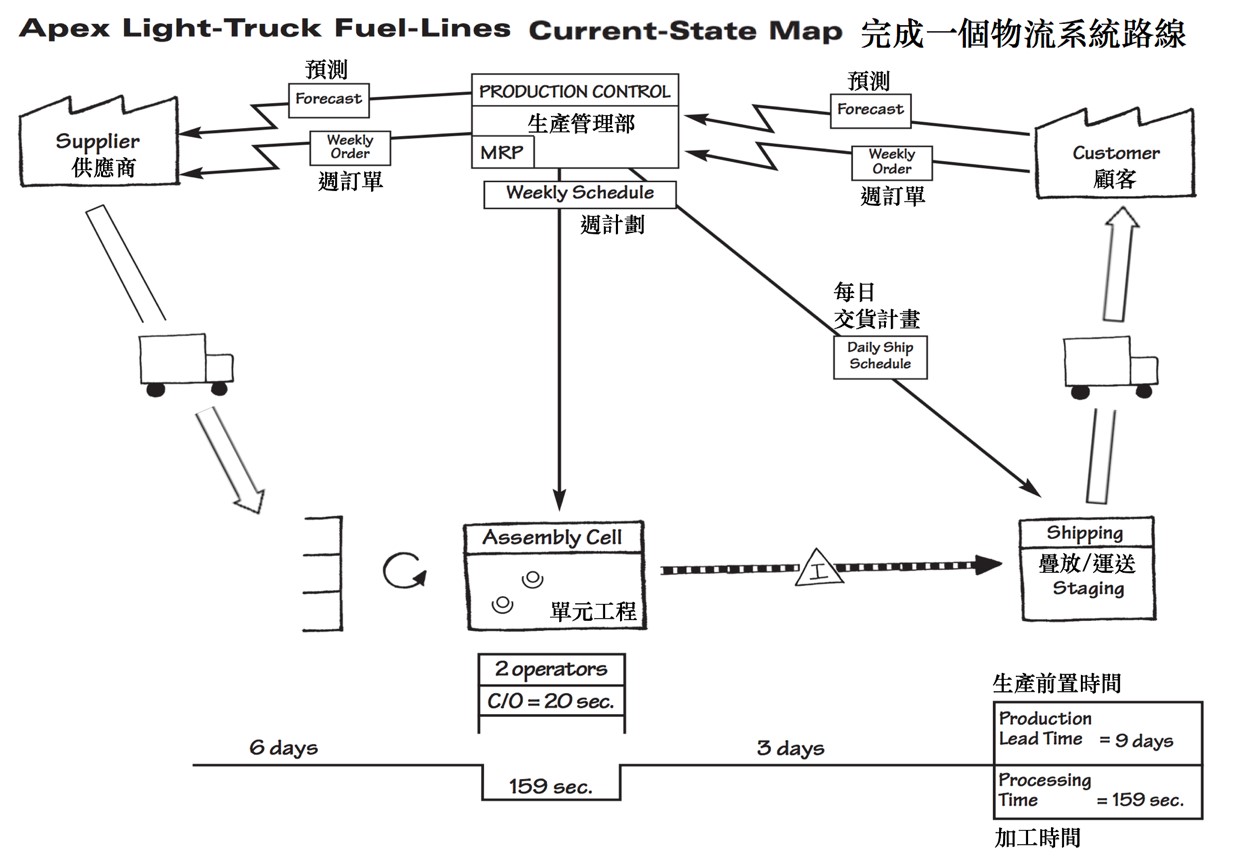

文首的图是精益物流第一章中的插图,已经节拍生产的单元工程与出货前的运送区之间有3天的库存。

读者:李老师,您最后一句话,我理解是否偏颇?

“当然其后(出货前)的库存量也要根据出货的方法改善,即使是货柜,若能混载不同的品种,也是可以与制造工程的节拍生产链接的”。

比如不同海外客户,目的地都是美国,交期接近的,进行均衡式排产,凑齐货柜,在没有增加我方和客户的运输成本前提下,可以分批次发给客户,客户更早收到货品,可更快分批投入市场,以此为理由销售更容易说服客户接受新的发货方式。

在没有增加我方和客户的运输成本前提下,可以分批次发给客户,客户更早收到货品,可更快分批投入市场,以此为理由销售更容易说服客户接受新的发货方式。

客户可接受最好!说话、写字会不清楚,VSM可简单明暸!

这是物与情报流程图的功能,画得出来,不必说,大家一看就懂也是可视化沟通与管理。

读者:按照上面VSM未来图,我们应该要改善staging(叠货场-2.5 days) , 收货场(6 days)。

读者:按照上面VSM未来图,我们应该要改善staging(叠货场-2.5 days) , 收货场(6 days)。

对于叠货场,除了说服客户接受分批次发货外,还有什么好的办法吗?

在现状之下,先改善自己,才有底气去与其他人商量。

客户最大!客户与你之间的任何第三方,都只是增加成本。障眼法而已。

当你可以稳定的以0.5天的库存运作你的工厂时,你就会有办法处理与外部接触的收货与出货问题。

叠货场里2.5天的库存只是顾客暂时放在我这里的,当然是停滞、不流动,也是后续改善的对象。

读者:好的,了解了,先练好内功,把工厂内部的价值流做到最优,最稳定,在此之前,要求客户分批收货,和要求供应商分批次发货,都只是转嫁压力给到外部而已,都是耍流氓。

是的,外部与内部是一样的供需系统,作个榜样,就会有跟随者。

读者:好的,李老师,受教了!

一起学习!说得容易,要落实才会有意义。

TPS的题目应是—先从最下游的「准时交货开始」。

相关文章: