1945-1980的35年间,大野耐一先生根据公司方针,「由下而上」地完成了丰田生产方式在丰田与供货商的建置。迄今过了40年,丰田仍努力于建置以TPS为经营主轴的「TPS企业」。从丰田发展TPS的历史中,我们可领悟出应如何学习、导入丰田方式,建置「精益企业」吗?

2、报导提到「这是一个200人组织,管理横贯整个企业,让制造业羡慕,已成为丰田公司文化的『丰田生产方式』。他们的任务是评估如何将「改善、持续改善等核心概念」,运用到诸如共享汽车与消费性机器人等的新商业模式。」

主管此机能的友山茂树副社长说:「我们想要有系统地确认包括R&D、制造、销售与售后服务流程中的每一步骤,以便让我们的企业凝聚为一体,提升营运的有效性。」

再看丰田汽车2018年1月生效的组织改正与人事异动的公报,发现有如下与此相关的组织变更内容:

1、新设「TPS本部」。目的是集约丰田的优势,生产部门以外也要展开丰田生产方式,以提升生产性。

2、管辖「情报系统本部」等机能的友山茂树副社长,兼管了「TPS本部」。

3、2015年与「全球生产中心(GPC)」合并的生产管理部生产调查室,重新编成「生产调查部」与「全球生产中心(GPC)」。

重新编成的「生产调查部」,彰显了它的特殊功能。从它2011年与2015年两回被并入的对象,就可看出其特性,既有「生产管理部」解决生产系统问题的功能,又有「全球生产中心」人才培育的功能而无法偏颇,所以重新独立成部级单位。

生产调查部的前身是成立于1970年,由生产管理部的「内外制Group」与管理制品工数与生产效率的「查业课」所编成的生产调查室。时任副社长的大野耐一先生认为外包零件的比率是70%,不论内制工厂如何努力,仍无法廉价地制造出好车。因此必须与外包供货商一起解决问题。所以增加了生产调查室的机能,调查从供货商开始到成品交货为止,无法满足贩卖需求的原因,必要时编成项目小组解决问题。这是前述解决生产系统问题的机能。

而在生产调查室原始解决生产系统问题的机能下,正巧是一个解决跨部门、跨公司,培育解决系统性问题人才的好环境,于是也具备了个别部门无法做到的,培育横贯系统人才的机能。

本回的组织改正,除了恢复生产调查部原有的两大优势机能之外,新设由副社长直辖的「TPS本部」则是扩大了TPS的适用范围。

在「丰田生产方式」书中,大野耐一先生写到:「随着职位权限的扩大,我在展开丰田生产方式的广度与深度上,充分的运用了职务范围内的权限。」也就是说当时试行新的生产方式(后来因为有效,才被称为丰田生产方式)的时候,他只在自己管辖的范围内实施。为何如此呢?不容违言,在权限范围内,容易试行新方法,权限以外,横向的连结与协调合作就困难多了。我想这正是提升TPS推行部门的位阶,新设由副社长直辖「TPS本部」的原因吧!

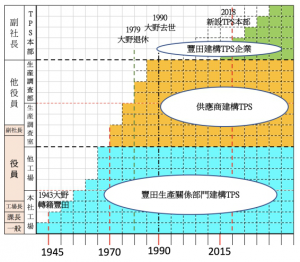

由以上在丰田与TPS有关的部门、权责的演变,是否也可看出TPS在丰田汽车中各个阶段的任务与价值。我做了以下概略性的总结,以供大家参考:

1、1945-1970 为了解决公司内部的生产系统问题,大野耐一先生以部门主管的立场,在其部门内新编成班长、技术员室等推进改善组织,试行改善生产方式,随着权限范围的扩大,发展出适用于整个生产系统的丰田生产方式。

2、1970-1978 大野耐一先生在副社长职位上,于生产管理部内组织生产调查室,协助供货商导入丰田生产方式。并完成丰田生产方式的体系化。

3、1978-1990 随着丰田生产方式广为外界所知,与丰田的海外扩张,生产调查室的OB们,带着TPS向海外与各行各业试行,因此也得到许多新的经验。

4、1990-2017 因丰田加速海外扩张与The Machine that Changed the World的发行,TPS也逐渐为世界包括制造业的许多领域所活用。

5、2018年,丰田新编成TPS本部,由副社长直接管辖,扩大其在公司内可能的适用范围,企求「将整个公司凝聚为一体,以提升营运的有效性。」