【前言】

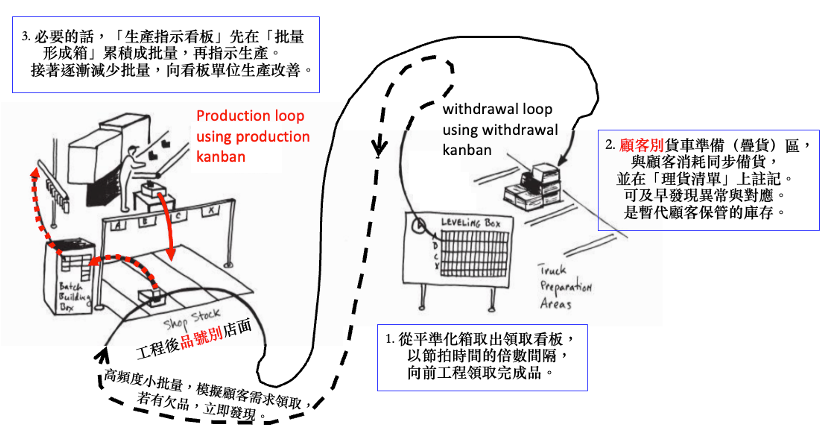

9月上旬与Eivind Reke有两天的现场观察,我们有一个共同话题,谈到Michael Ballé的改善总是从理货场开始。这也是在一般的丰田生产方式的书中没有提到,但是非常关键的地方。2021年11月,我曾对此发表了「精益生产的第一步,先从准时交货开始」。准时交货不是理所当然的事吗?但丰田却是有条不紊,将「平准化、节拍拉动、发现异常、持续改善」内建到理货、出货作业之中,且让理货成为代表顾客,在公司里启动有序生产的火车头。

上周,Eivind Reke在领英也发表了一篇关于理、出货场的文章,以下与大家分享。

【本文】最后 50 英尺:削弱及时物流的隐藏瓶颈

高管们在需求计划、TMS(Transportation Management System)平台和货运合约上花费了数百万美元,然而一个被忽视的小空间–卡车准备区 (TPA,Truck Preparation Areas,理货区)往往决定着卡车是否能够准时出发。

可以将 TPA 视为生产和顾客之间的中转堆栈区。在这里,订单在装载和运输之前进行点检、整合、排序和排队。

当这个空间管理不善,或等卡车到时才理货时:

· 卡车会等待,因为还有一品项 SKU 尚未准备好。

· 最后一刻追加减的变化会导致计划崩坏。

· 完成品安全库存过多、滞留、加班和加急货运会导致成本上升。

当卡车准备场按照精益原则运作时:

· 货物会按出货顺序堆栈准备,并在卡车到达之前准备好,每个缺货的部分都是改善的机会。

· 调度员可以根据节拍时间实时查看出货准备的情况,从而提高卡车调度的准确性。

· 即使是微小的计划变更也能及时处理,避免混乱或延误。

为什么这对领导者至关重要:

TPA 就像一张 X 光,可以透视供应链的灵活性。它能揭示前面流程不符合顾客需求,僵化之处,以及哪些突发的后期变更或小问题会破坏计划。这在非丰田系统中少见的理货作业的优势,不仅体现在营运方面,还能提升可靠性、管理前置时间和敏捷性。

JIT交货不会在运输途中失败,而是在到达出货码头前的最后 50 英尺内失败。

确保卡车准备区清晰可视化且良好管理,您和您的团队就能更快、更经济、更可靠地将货物交付给顾客。

下图修改自《金矿 II,精益管理者的成长》第5章

理货作业员代表顾客节拍理货,启动、管理、点检整个系统有序的生产!