作者:张红飞

全文字数: 2297

阅读时间: 7 分钟

趙博士导言

日常管理的目的既维持已获得的成绩,不后退;同时借助每天的工作,不续地向目标靠近一点点。这是一个团队行动。

感谢溢达集团张红飞工程师分享十如工厂的日常管理体系。她参与这个体系的建立,两年来努力地带领上下层级身体力行,从无到有,实施以来成绩亮丽。值得有兴趣的朋友们关注学习。

在精益的推行或日常的改善中,往往会存在一个问题——改善不持久,改好的东西一段时间不管就又回到了原样。拿桂林溢达为例,我们尝试过几轮用白板记录信息作为现场管理的工具,但往往开始几周还能坚持,后面填写的就越来越不规范,直至彻底停用。

在2019年,李兆华老师指导我们启用现场管理板(不同于之前只显示基础数据,管理板更关注通过填写的内容让管理人员能够帮到现场)。在最开始,也会担心是否像以前一样不了了之。但随着WAR的引入,管理板+WAR两个工具逐渐变成我们日常管理体系的核心。

关于WAR

WAR的全称是Walk-Around Review,中文可称之为走动式管理,通过每日特定人员、特定线路走动式管理的方式,配合生产管理板的数据与现场沟通解决问题。都说解决刚出炉的新鲜问题,远比寻找和攻克曾经发生过的问题更有价值,回顾昨天的数据远比回顾上个月的数据更直白利落。采用每日走动式的形式一方面符合精益到现场去、多问为什么、尊重员工的精神;另一方面,也能提升整个团队解决问题的能力并建立尊重与信任的文化。

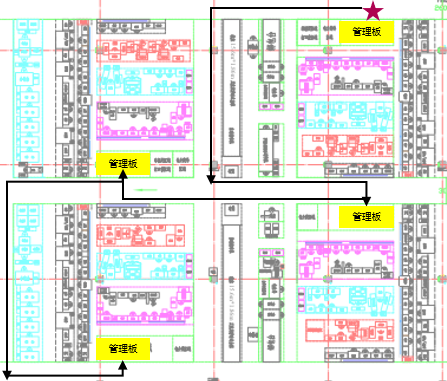

图1-走动式管理路线图

图1-走动式管理路线图

桂林溢达制衣厂的WAR

从2019年5月,在李老师的建议下,我们开始尝试每天进行走线,在刚开始的时候,大家也会担心,我们是否能坚持下来。所以最开始我们只先走2个单元,当时就发现有很多问题在现场解决远比事后去看更好,比如发现品质未达标准,设备、工艺、QA多部门现场研究,协同解决。好过QA发现问题,提给现场,现场再去找设备,设备推说是工艺问题,工艺来了又说只能做到这样,来来回回,时间都花在传递信息和责任划分上了,严重影响现场的生产。

而随着解决能力的提升,我们开始慢慢扩大范围,从每天看一层楼到分成两个队伍,看完所有的单元。WAR团队每天都会与组长进行对话,了解问题,解决困难。

这很好的为班组长带来了活力,带动了生产气氛。同时这也是培训的一种,组长从最开始的语焉不详,到后面的侃侃而谈,不止是口才的提升,更是对现场把控的加强。最终,大家也主动的坚持了下来,到现在已经2年的时间了,带来的效果也很明显,一些简单的问题越来越少,更多是些复杂的,系统性的问题,需要通过项目的跟进彻底解决。

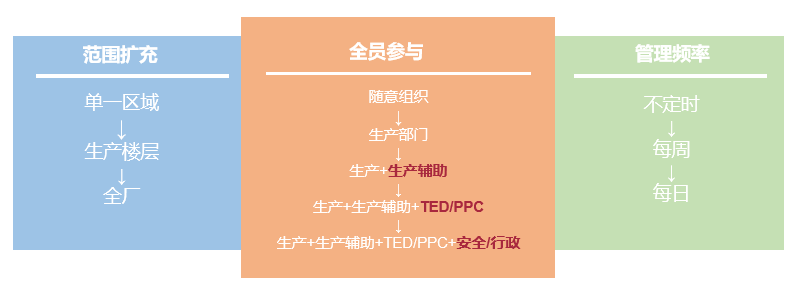

图2-走动式管理历程

图2-走动式管理历程

WAR工作方式

♥ 如何用好WAR,我们总结了三个方面

1. 生产管理板

最开始用不好、不想用的生产管理板变成了现在对话的平台。究其原因,因为生产管理板变成了有用的东西,记录的数据有人问为什么,帮助解决问题,甚至写不好会被挑战。所以能有用的东西,就会越用越好,我们改版了多次,不断贴近现场实际的需求与目标。

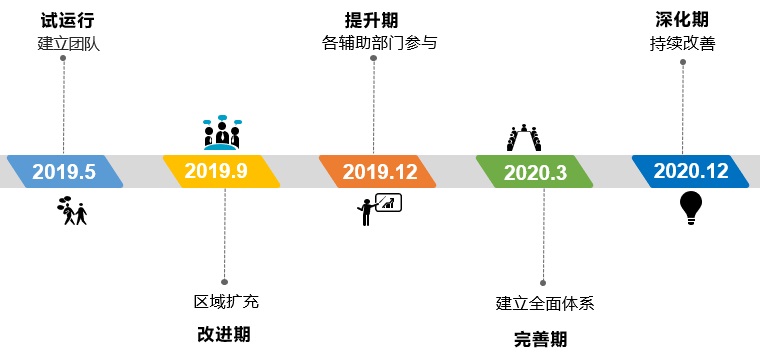

到目前,我们的生产管理板主要分为以下的部分:

安全(S)-记录发生的安全事件,成员识别的安全隐患,鼓励员工参与到安全管理中来

品质(Q)-记录每小时、日、月度质量情况,让管理人员能在WAR时了解品质情况,帮助进行改善

交期(D)-记录每张订单数量、目标产量、货期要求,及时识别异常,确保交期

成本(C)-记录人员出勤、每小时产量、每日效率、精益改善情况等,不断减少浪费,提升单位产出

图3-管理板版面内容设计

图3-管理板版面内容设计

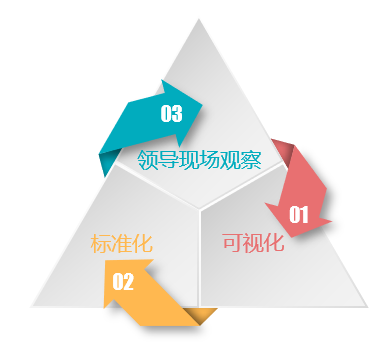

2. 可视化

WAR强调到现场去,这样现场管理金三角中的可视化就显得非常重要,我们无法管理看不见的东西,当无法看见时,不清楚进展、状态,更别提管理了。我们用生产管理板每小时检讨异常;用帽子作为不同岗位的可视化管理工具在出现问题时快速找到对应人员解决问题;用故障牌展示设备运行情况等。我们在现场能清楚的看到产量、质量、设备状态、人员状态等等,将信息在现场共享,而不是需要打开电脑、登录系统、查找表格才知道。

当现场状态被清晰的展示后,就更容易找到异常问题,及时进行解决!

图4-现场管理金三角

图4-现场管理金三角

3. 问题解决机制

在现场发现的问题中,如果一股脑的处理,可能让团队深陷其中,我们借鉴了《成为解决问题的高手》这本书中对问题的划分,将问题分成四类——第一类是故障排除类问题,解决止血、救火类型的问题,追求的是迅速解决保证顺畅生产;第二类是未达目标类问题,找寻未达标真因来达成标准;第三类是目标设定类问题,对现状的持续提升;第四类是开放探讨性问题,主要表现于优化和创新。

对第一类的问题,现场进行解决;第二、三类的问题,指定人员、时间,以项目的形式进行跟进,定期进行回顾。到目前,共计提出338条问题,已经解决的为276条。回看问题类型发现,前期故障排除类型问题最多,这代表现场解决问题的能力和速度还是不够。但后期就主要是未达标准、目标设定的问题,这也说明团队能力的提升。

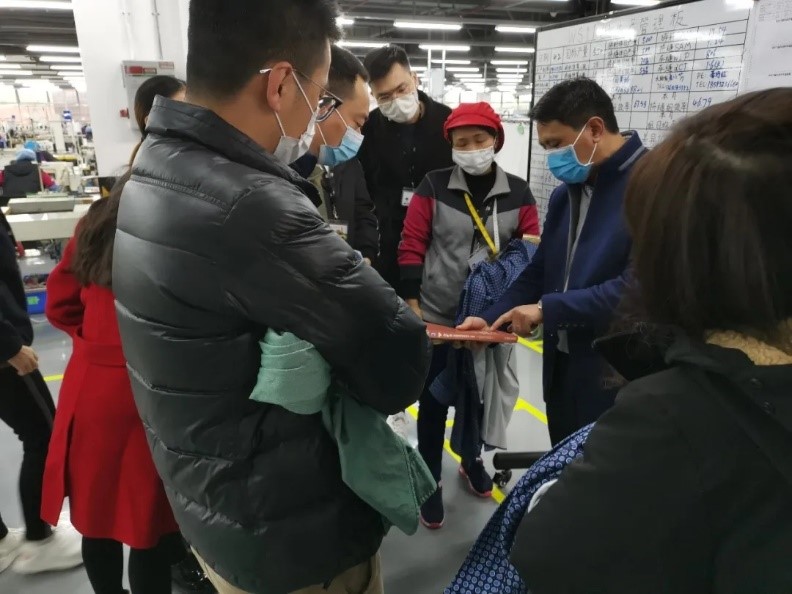

在过程中,我们曾经向李老师发送一张图,当时是随手一拍,想告诉李老师我们还在坚持,但李老师看后,反馈他发现了很多好的地方。

01 生产管理板—作为每日改善活动的切入点;

02 参加碰头会的成员带着真正的日常问题来改善:

有三个人带着衣服过来开会,当然是有问题的衣服,不管是自己的问题或是别人的问题,问题就是改善的机会,自己要如何解决?要请其他部门帮忙解决什么?大家都能够面对问题、接受问题,就有试验、改善的机会,因此也开启了共同提升专业能力的大门。

03 现场每个人都可看到持续地减少WIP的证据:

左后方作业台上的衣服都不见了,而且可以一眼望穿到尽头。回想一年半前大家在衣服堆中奋斗的景象,真是不可同日而语。现在大家已经了解库存不是必须的,会警觉库存正在堆积中,问题正在发生了喔!

04 每日跟催、鼓励、协助的活动推进者:

总经理长手中拿着《金矿》,提醒大家要自己学习、自己实验,挖出现场的金子。果然是-现场自有黄金屋!

05 班长有具体的改善态度:

再仔细端详,又发现一个吸睛的地方,指导工随身带着布尺,可以想象她随时想把工作做好的企图心。

图5-走动式管理现场

图5-走动式管理现场

正如李老师说的,日常管理是“一件衣服(物)、一个作业员(人)、一台设备(机)”所交织起来的,异常随时会发生,现场需要一件异常、一件异常地管理,这是丰田生产方式中“自働化与Just In Time”的内涵—持续改善、尊重人。桂林溢达制衣厂正是通过WAR的方式不断实施着精益的日常管理实践。