近日,应南方科技大学创新创业学院院长、澳大利亚国家工程院外籍院士刘科邀请,精益企业中国资深顾问、安镁联合工业(ACME)亚洲区总经理刘健做客iLEAP课堂,为iLEAP未来企业领袖培养计划学员们带来了《建立持续改善的组织——“精益管理”理论研究及实践分享》的精彩课程。

本次课程,刘健老师以轻松愉快的氛围拉开序幕,既有诙谐幽默的语言、生动有趣的游戏;又有不时穿插的视频案例、分享讨论等互动环节,将复杂的知识简单化、枯燥的说教幽默化、空洞的理论案例化。帮助学员们全方位认识精益思想的前世今生、组织行为转变等,学会统筹运用目视化管理、价值流等精益管理工具,从而做到”精”,达到”益”。

精益思想的前世今生

精益,我们叫它管理思想。最初可从制造说起,制造是人类控制环境以满足自身生存需要的基本活动之一。简单地说,人类的制造活动就是通过使材料发生变化从而得到头脑中构想的新物品的过程。几千年来,制造活动的内容与形式不断变革,但其本质和构成要素却一直延续。工匠精神是与工匠的制造方式紧密联系在一起的。在相当长的历史时期里,工匠只能凭借自己的双手使用简单的工具从事制造,其效率与产量均受到极大的限制,但也由此形成了一种以重视质量为名,限制竞争与产量提升的价值取向。然而,社会对制造业产品的大规模需求是客观存在的,这种需求产生的压力形成了工匠追求制造方式变革的动力,由此推动了工业革命。蒸汽机的发明为大规模工业化的生产,奠定了现代化的基础。而精益生产和准时制生产要追溯到伊莱·惠特尼和他的“通用件”。伊莱·惠特尼是一个著名的轧棉机的发明者,其实他最突出的成就不是轧棉机的发明,而是通用件这个概念的创始。而通用件又是什么呢?——通用件是指在不同类型或同类型不同规格的产品中可以互换使用,给予通用编号(或单独管理)的部件和元器件。他曾与美国军方签署了一份合同,为其制造了一万只火枪。这使其让生产制造,有了最初的成本意识和方法。而后制造商们都在各自发展自己的技术,就在这个时期,工程制图体系发展起来了,现代化的机器工具迅速发展壮大、大规模生产进入世界的关注中心。由于这些转变,泰勒开始去关注和观察劳动者以及工作方法,创始了“时间研究”和“标准化工作”。他把这些理念叫做科学管理。后来,又出现了一个亨利·福特,他把生产制造需要的所有要素:人、机器、工具、产品等看做一个系统,并开始思考在一个持续性的制造系统中,这些要素怎样的合理运用和整合。福特的理念极为成功,使得他迅速变成了世界上最有钱的人之一,甚至可以说,他把整个世界都推上了车轨。直到现在,他也被认为是很多生产管理理念的先驱者。当时的劳动者们,对劳动报酬的渴求极其强烈,这种渴求甚至可以牺牲尊严和人格来交换,而福特生产系统就是靠这些劳动者们存活的。然而,当整个世界发生翻天覆地的变化时,福特生产系统开始瓦解。为什么?原因只有一个:世界变了,但福特不愿意改变。20世纪20年代的经济繁荣以及劳动者工会的出现,加速了福特生产系统的失败。同时,产品的多样化需求,也使福特生产体系增加了压力。这个时候的通用汽车,却采用了一种更加实用的方法。他的成功在于,他在保证大规模制造的同时,能够满足生产的多样化和柔性化要求。于是到了20世纪30年代,通用汽车就取代了福特的霸主地位。

随后,这些理念和生产方式的崛起,吸引了日本人的注意力。日本人开始研究美国人的生产方法,例如福特生产方式、统计质量控制等。在丰田汽车公司,大野耐一开始把福特生产体系和其他一些技术方法融合在一起,并命名为“丰田生产体系”或“准时制生产体系”。到80年代日本汽车产量在世界汽车总产量中所占的份额几乎达到30%。由麻省理工大学MIT组织了世界上14个国家的专家、学者,花费了5年时间和耗资500万美元,在汽车工业中探索大批量生产方式与丰田生产方式的差别。1990年,詹姆斯·沃麦克一书《改变世界的机器》清晰的讲述了汽车制造的历史,并结合了日本、美国、欧洲关于它的研究和实践。在这本书里,第一次提出了“精益”的概念。而精益企业中国(LEC)是2005年成立于上海,是精益企业研究院在中国的结点,是全球精益联盟31个国家会员的创始会员。最后,刘健老师总结到,与浪费争锋相对的精益思想可概述为以下五项原则:一,精确地定义产品的价值;二,识别出每种产品的价值流;三,使价值不间断地流动;四,让客户来拉动价值;五,永远追求尽善尽美。

动手试试

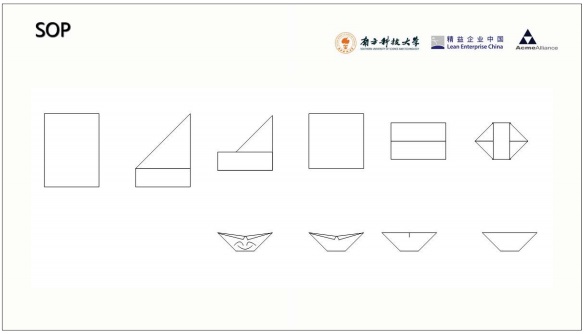

概述完精益思想的前世今生后,刘健老师组织学员们开展了一个折纸小游戏。

题目:安娜医疗器械公司的产品是一个特殊的手术夹持器械。该公司只生产一种产品,此产品的加工过程主要分成四个部门:折叠部门、裁剪部门、折角部门和包装部门。

客户需求:顾客的要求是在1天(游戏中的5分钟)内需要10个产品。

验收标准:结构完整,器械能够实现夹持(测试方式:夹取乒乓球)功能,并能在两手指间打出声音。同时由于是医疗器械,安全是最重要的,夹持位置不能有裁剪留下的毛刺。

刘健老师通过一个制作夹持器械的折纸小游戏,让大家去运用和实践精益思想。游戏总共进行了三轮,有部分学员们在游戏的过程中逐渐发现了这个游戏当中品质和效率提升的关键点,以此取得最终的胜利,并就成功的经验给大家做了交流分享。

组织行为转变

在刘健老师看来,精益理论的发展,回到最根本就是组织的概念,任何一个组织人的行为,也就是组织文化的概念。而对于标准作业,大部分精益圈朋友的直接反应是作业指导书。因此花了大量精力去测量工作时间,参考丰田方式并制作了相应的作业指导书,挂在现场,可是却往往忽略了标准化作业的主角——员工。如果员工不按照标准作业去操作,那么所有的努力其实都是徒劳。看似很简单的一件事情:员工按照标准作业指导书去操作,但对于很多公司来说都很难坚持。大体的情况是刚开始时,在管理层注意下员工会按照作业指导书操作,但过了一段时间又恢复到原来的作业方式;作业指导书成了挂在现场应付审核的一个装饰品。这涉及员工行为的改变,其实也不算是一个黑盒子,因为已经有很多机构和学者都进行了深入的研究。美国犹他州立大学的新乡研究所对多年来曾获得“新乡奖”的公司或工厂进行检讨,发现获奖后的这些组织很少能维持已获得的改善成果,并持续改善。挖掘出来的主要原因是之前的评审过于偏重流程和结果,而忽略了员工行为;他们认为一个精益组织必须具备持续改善的理想行为,而这种行为可以通过管理系统来改变和固化。新乡奖根据新发现的管理系统改正了评审模型。

在20世纪50年代初,费斯汀格提出了深具影响力的、著名的“认知不协调”理论。费斯汀格指出,当你同时持有两种或多种在心理上不一致的认知时,你就会感到认知不协调。此时,它会在不同程度上产生不适和压力,其程度取决于这种不协调对你生活的重要性。由于你无法改变你的行为,于是你只好改变你的态度。费斯汀格在提出认知不协调理论的同时,也给出了实验证据加以验证。实验中,研究者让“被试”(实验助手)做一小时枯燥无味的绕线工作,并对被试隐藏实验目的,谎称实验目的是测工作效率,在其离开工作室时,实验者请他告诉在外面等候参加实验的下一个被试绕线工作很有趣,吸引人。为此,说谎的被试得到一笔酬金。研究者会给被试不同的报酬:其中一组是每人1美元,另一组是每人20美元,最后实验者再请他填写一张问卷,以了解他对绕线工作的真实态度。结果发现,得报酬多的被试对绕线工作仍持有低的态度评价;得报酬少的被试提高了对绕线工作的评价,变得喜欢这份工作了。据上述实验结果,费斯汀格总结出人们在原有信念受到挑战时,我们的认知会进行一些处理。认知不协调理论主要在解释,当个体知觉有两个认知彼此不能调和一致时,会感觉心理冲突,促使个体放弃或改变认知之一,迁就另一认知,以恢复到一致的状态。

另外一位著名的精益专家,迈克鲁斯在《丰田套路》中提出,改善成果不能维持是因为没有形成精益组织的行为和文化。要想改变行为必须在教练指导下,通过不断地练习形成习惯,然后才慢慢地改变思考方式。也就是行为可以反过来改变想法,从而形成精益文化。这也在很大程度上解释了为什么很多人学习丰田公司,虽然学会了丰田的工具和方法,却没有成为第二个丰田。因为丰田区别于其他公司的本质是丰田的员工具备了持续改善的行为习惯,而这种行为无法简单的复制,必须经过慢慢培养。即使是丰田员工本身也不一定知道自己为什么会这么做,只是进入丰田后就被这样教导,四周其他员工也都这么做,这就是所谓的丰田文化。对于学习精益的组织来说,公司内部并不具备这样的氛围,所以最重要的是要找到一个合适的管理系统来驱动转变。最后刘健老师总结到,组织变革中的核心是员工行为转变,一次重大的质量事故让安镁意识到如果没有改变员工做事的方式(行为),再多的作业标准也会淹没在员工的“潜规则”中。很多企业面临最大的问题就是员工不按照标准作业来操作,此时,就需要通过一个相对简单,容易理解的“现场管理金三角”系统,来标准工作,可视化管理和现场走线。建议在每个工位将《作业指导书》悬挂起来以方便员工和管理者查看,并要求现场管理者随时检查操作工的执行情况。驱动员工按照作业标准操作,通过不断重复的行为来改变员工的想法,慢慢养成习惯。这时候员工的行为转变了,标准化工作也才真的落到实处。经过一段时日,当大部分员工的行为都开始转变的时候也就显示企业的精益文化逐渐成型。

以上文章来源于南科大iLEAP未来企业领袖培养 ,作者南科大iLEAP。