作者:张安广 桂林溢达纺织公司

作者:张安广 桂林溢达纺织公司

全文字数:3267

阅读时间:10 分钟

李老师导言

从国瑞汽车退休迄今已满6年,接触了许多与汽车不同的行业,大都是第一次的经验,但改善的进度却越来越快。溢达的制衣工厂改善即为一例。

2018年6月与杨董事长在台北敲定之后,7月起到2019年12月的一年半之间,我共去了桂林12次。在瓦窑厂所试行的精益转型结果,在2019年初搬迁到十如新厂的过程与结果中,得到了充分的验证。本文作者张安广在本文中对其关键做了简洁的回馈。

我回顾这些过程,我也只是会在丰田系统中所学习到的方法。而具体实现在辅导对象的内容,则是在国瑞所学与自2000年起,即与汽车工业以外的产业接触的经验。关键就是在于2013年出版的《流的传承》之中,也就是作者原田先生对各公司所遭遇的问题,所提出的针贬良药。

如张安广所言,初读《流德传承》只能依样画葫芦或不知所云。但再回顾,则发现许多好方法其实早已写在书中,只是无法体会(因为没做所以不知道)而已。

2020年起,因为疫情的关系,我并没有再去溢达,但溢达的伙伴们靠着「自学、试行与固化」,而能够自行因应环境地进化与蜕变,这正是丰田生产方式所希望的场景。且以丰田章男社长4月1日对丰田新进同仁讲话的题目—「行动优先于等待与观望」与大家共勉之。

2018年初读《流的传承》未觉书中意,在后续的工作中却越发理解。今年春节前,给自己定了个小目标——重温一遍原田武彦先生所著的《流的传承》。当读到第三章管理者的职责,第4节—「构建能“激发干劲、维持干劲的生产线」时,联想起自己过往的工作和改善经历,顿时有了深刻的感悟。书中讲到:

从前在购票柜台依次排队等候时,如果有三个窗口,就会各自排成三列。如果排在前面的过了好久也结束不了,自己这列前进得比其它列慢的话,就会感叹自己运气差。

现在则是排成一列,依顺序往空的窗口,感觉顺畅多了。但这种只排一列、复数窗口的方式,表面看起来比过去好,实际上只是一个窗口的落后被其他窗口分担而已,全体处理速度并没有加快,所以不能说是解决了根本问题。

不仅如此,也会因此无法清楚看出落后的原因,到底是窗口工作人员的处理不当,还是顾客方面的问题。虽然落后较多时,仍会有人帮忙,但这种方式乍看有管理,实际是没有管理,问题并没有得到任何解决。

顾客消除了“隔壁列的速度较快”的失望、焦躁的情绪,但实际上很难察觉平均等待时间并没有缩短,甚至变得更长。

如果从窗口工作人员的立场来思考,无论多么努力去挽回落后,还是看不见个人的努力程度,因而无法被评价。

同时我们还会发现排成一列依次往空窗口的做法,有些工作人员在完成一个顾客的业务后,就会整理一番桌面,或是喝喝茶之后再慢悠悠地叫下一个号,而顾客从等候区来到窗口又需要一定时间。这时候就在想,能不能在窗口办理当前业务的时候,下一个顾客已经到窗口外的等候区等待,当前业务完成后立刻可以办理下一个顾客的业务,形成连续流,从而减少工作人员及顾客的等待时间。

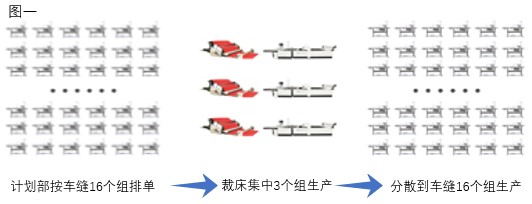

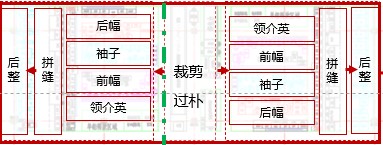

这个案例让我想到2019年前,我们一直沿用的以“大型设备为主”、“人辅助设备”的部门集中化生产模式(如图1)。

当时, 我所在的部门为制衣行业的第一道制造工序:裁剪工序(通常称为裁床),即按照客户订单和工厂计划部的要求将原材料裁剪加工成后一道工序(车缝)所需要的数量及形状。

图1-过往的集中生产模式

图1-过往的集中生产模式

当时裁床有一共有3个组,其中1个组为自动裁割机组,主要负责裁素色,供应车缝9个组,另外2个组为手工组,主要负责裁条、格,供应车缝7个组,这样集中化生产带来了很多问题:

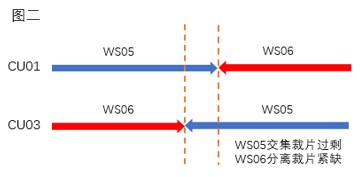

01 裁片供应不均衡

3个组裁床组对应车缝16个组,同时又要考虑素色、条格等因素,每个裁床组都会根据订单变化频繁更换供应的车缝组别,因此衍生了部门的二级计划员,计划员需要根据订单情况,将车缝16个组的订单排给3个裁床组。因为产能的原因,当裁床更换供应组时,须遵循一进一出的原则,而实际操作中,往往很难做到同时进出,导致供应不均衡的问题(如图2),因此给生产计划,裁片供应带来了巨大的挑战。

图2-转组过程导致裁片供应出现问题

图2-转组过程导致裁片供应出现问题

02 订单结构季节性变化

每年7-9月份条格占比高,达到75%以上,因自动裁割机通常只适用于素色,当条格比例超44%时,就无法正常供应车缝。而为了满足后工序的需求,就要采取其它的方式,例如增加中夜班,或者寻求其他工厂帮忙,增加了大量的搬运,运输和人力成本,关键的是质量得不到保证。

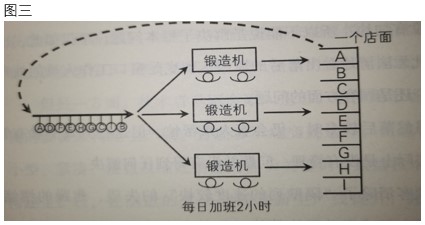

03 计划员排单困难

计划部给到现场的排期如同书中提到的:“排成一列的生产指示看板”,当一条生产线落后或是因异常而停线,生产看板就会分配至其它生产线。运作正常的生产线越努力,生产指示看板就越集中过来,这使得现场更难发现问题,也体现不出努力程度;同时作业者只要观察排列的看板,就能知道哪些制品容易做、哪些不容易做,于是总会想要逃避困难的制品,班组长及员工也会经常质疑分单的公平性,导致现场生产干劲不足。

图3-未进行整流化,看不出快慢

图3-未进行整流化,看不出快慢

04 品质管控难度加大

裁床集中生产后再重新分配的生产模式,决定了它必须要有很高的在制品才能弥补其中的连接断点。记得当时每个车缝组固定了4到5台裁片配套车(每台配套车配足后工序一天的需求量),如此每个组都会有至少4天以上的在制品。而当车缝发现有质量问题时,已经有3000多件的配套裁片,这使得品质问题一旦发现,就已经很难进行翻工。

05 管理者得不到成长

作为部门负责人,每天的工作都在忙于救火。例如解决裁片供应问题,质量问题,与各部门不断的调整订单排期问题等等。根本没有时间考虑流程的改进和团队建设。最困扰的就是如果因为要处理私人事情,休假时也会不停地接电话,但又不能在现场处理,只能在电话一头干着急,往往休假比上班更加累,慢慢的也就放弃了原本可以休假的安排。

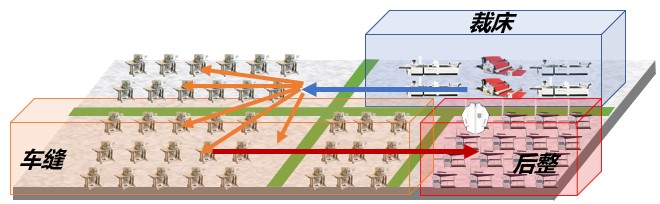

2018年6月份,我们邀请到了LEC(精益企业中国)的李兆华老师来做精益指导,《流的传承》也是那时候李老师推荐给我们的。在李老师的指导下,我们取消裁床原本的独立部门制,改为裁床与后工序建立连续流的生产模式,结合之前进行的车缝、后整一体化项目,达成“Cut-to-box”生产模式(所谓“Cut-to-box”是指:在一个生产单元内完成所有成衣制造工序),在模式的变革中,我们一方面对流程进行设计,将原来集中式的裁床(如图4)拆分为8个组,1个裁床组固定对应2个车缝组,形成单元式生产模式(如图5)。

图4-集中式裁床

图4-集中式裁床

图5-单元化布局

图5-单元化布局

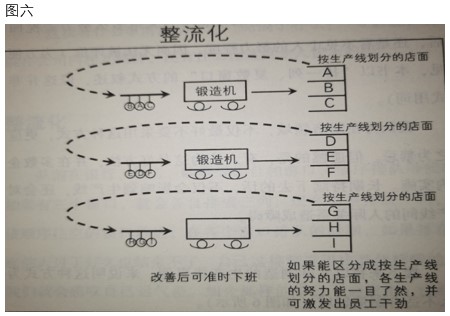

另一方面对人进行培训,让想法一致,技能差不多的员工自愿组队,这样有利于提升他们的团队凝聚力,同时进行员工多技能培训,提升生产的灵活性。最终完成了整流化的改造(如图六),这样事前就决定了各生产线的制品,看板由1列变成为8列,完成品放置地也区隔开来,转眼间就获得改善,从而减少加班。而“今天支持了别的生产线两张看板”,也能记录在交接簿中。这样可对各自的困难、麻烦制品进一步相互检讨,也可让困难的制品换线作业,在短时间内完成改善。在这样的生产系统下,能知道努力的程度,能知道各生产线的产量,能引导其改善。同时,我们虽然重点并非鼓励相互竞争,但每个人都希望让他人知道自己比其他生产线更为熟练。构建出能表现出这种想法的机制,就能产生改善的企图心,使其相互切磋琢磨,激发出持续的干劲,这样就能源源不断地完成改善。

图6-整流化,看出快慢

图6-整流化,看出快慢

模式的转型,构建起能激发干劲,维持干劲的生产线,随之而来的是一个个的惊喜并解决了之前的问题。

01生产计划

裁床、车缝、后整连续流,取消二级计划,全厂一个计划,目标高度一致。因此取消了计划员排单,同时也消除了班组长及员工对分单公平性的质疑。

02 裁片供应

1)通过1V2的连续流生产模式,使裁床小组目标明确,消除衔接断点,从而达到供需平衡。

2)现场由以设备为主,人为辅的生产模式,转变为以人为主,设备为辅的生产模式,降低对设备的依赖,提升人员技能,提高生产的灵活性,季节性的订单变化不再成为生产的瓶颈。

03 品质控制

通过流程优化,缩短工程之间的距离,降低现场在制品,品质问题得以及时发现并快速解决。

04 人才培养

1)解放管理人员,从救火中走出来,从而关注流程,培养人才,打破部门壁垒, 提高管理人员综合能力,促进思想转变。

2)培训重点技能岗位,提升员工岗位价值,较改进前人数提升200%,促进现场生产灵活多变。

05 消除浪费

1)每个新设立的小组目标明确,目视化清晰,对应车缝组配套车由原来的4-5辆/组降至目前的2.5辆/组,仅裁床在制品就降低50% 以上。

2)通过向最终工程靠近,消除不必要的搬运浪费,优化了4名收发人员。

通过《流的传承》的精益知识结合现场实践会发现,好的流程能激发与促进人的能力提升,人的能力提升,能持续优化现有流程,如此反复相互作用,一定能构建出激发干劲、维持干劲的生产线。

2021年4月份, 更是有幸作为精益讲师参与了在溢达桂林十如举行的精益研讨会,再次聆听李老师关于《流的传承》的分享,并与现场服装制造行业的嘉宾进行探讨,这让我收获良多,又有了更多新的体悟。在未来的实践中,不断钻研、琢磨,为精益在服装行业的推行贡献一份力量!

图7- 2021年4月22日,溢达与LEC在桂林十如举行的第二期精益研讨会

图7- 2021年4月22日,溢达与LEC在桂林十如举行的第二期精益研讨会