作者:李兆华

全文字数:2111

阅读时间:7分钟

趙博士导言

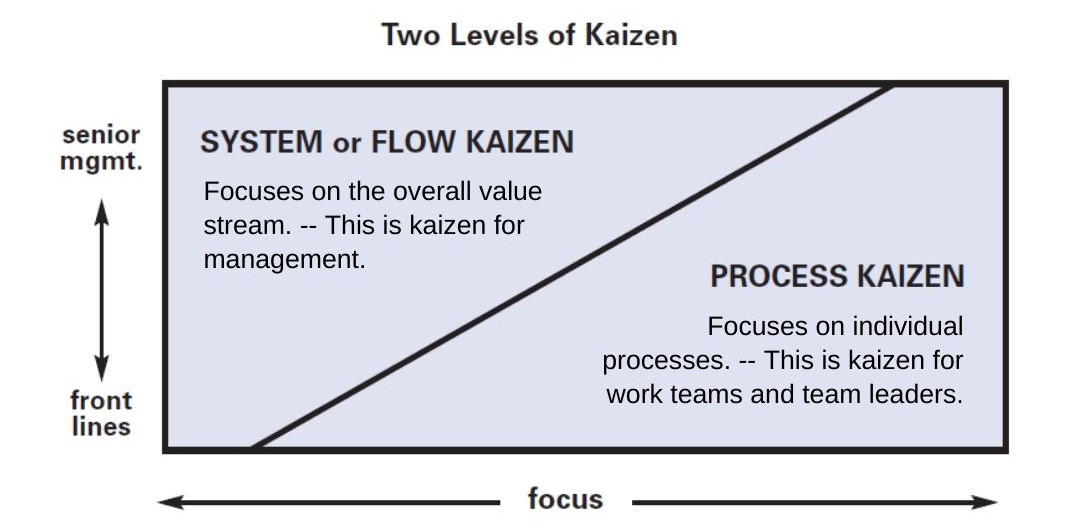

学术界研究精益实践,按照逻辑思维,划分管理者负责系统改善,而基层员工专注于日常流程改善。两者之间其实有一大块灰色区域说不清谁带头。

得精益之道的《流的传承》作者原田先生,积数十年精益功夫,从直升机的高度来看这个问题。他直接用「流动」把管理者与基层员工链在一起,共同消灭「不流通」的浪费。让企业的运营流动、拉动、和均衡起来,既帮助管理者达成运营目标,又提升基层干部和一线员工的能力与效率。

所以说「让它流动起来」是实施精益最有效的道路。艰苦旅程是必然的,存乎领导者的高瞻远瞩。

这题目刚好是10月25日与11月1日两篇专栏:学习丰田生产方式的两本秘笈以及师徒制的丰田文化的汇整。流动不是自然的现象,企业经营应有的型态吗?为何成为专门技术,却仍不普遍呢?

回想我在国瑞的的前任主管交接给我的资料中就提到,对供货商的改善活动有两个主轴,一是「作业改善(Sagyou、Process改善)」,另一是「系统改善(Sikumi、System改善)」,但试行的结果,大家不了解「系统改善」而难以推动,于是并没有投入太多心力。(事后看来,推动生产计划与多的库存仍充斥现场。)

后来原田总经理来了,一开始就告诉我要做「物的流动」改善,他说TPS活动一直给人的印象就是要降低工时、要省人,所以大家都不喜欢。我们做改善的人,为了帮助大家,怎么还被人讨厌呢?(反过来说,如果没有成为大家笑着欢迎你的人,一定是做错了。)作「物的流动」改善,以物料为改善的对象,它们不会说话,不会找借口,而且先从没人管(反正是多出来)的物料着手,大概也没人会反对。

当然老板说的话,不必怀疑,照办就是了。后来我才知道,原田总经理所称的「物的流动」改善就是前主管所说的,难以推动的「系统改善」。

于是从1999年开始,我的TPS活动就是以「物的流动」为主,所用的主要教材就是当时还只能从网络文章学习的「物与情报流图」。当然追求流动只是个切入点,因此就有了需要改善的课题,如换模、缩小批量、改善质量、设备可动率,甚至变更零件箱、交货频度⋯⋯。所需要的改善工具就都有了明确的只生产后工程要的,缩短前置时间(Lead Time)的目的。在国瑞与供货商的集团内如此,在非丰田体系的外部公司也是如此。一切都是那么的自然。

我曾问过原田总经理,大家做TPS都从4S、标准作业开始,为何我们的TPS不是这样呢?在《流的传承》中记载着以下的回答:

1. 推动「物的流动」改善,防止了生产过多,作业者闲下来的结果,组、班长自然会去做标准作业的改善。

2. 丰田生产方式的活动,一般大多是由4S着手(整理、整顿、清扫、清洁)。但若依据这里所写的步骤开始进行,你会不可思议地发觉,工厂自然而然变得整洁了,员工们的心境也起了变化。

的确如此,2015年退休后所接触的行业完全与汽车业无关,但一样的「物的流动」改善,仍有很大的发挥余地。

再回到文首的问题,为什么这简单、工业工程的书中早已有的老办法竟成为专门技术,时至今日仍不普遍呢?仍旧到《流的传承》中找答案。

第二章,经营者的职责:因应制造环境的变化,改变组织 (制度、机构、营运)

所谓的「经营者」,要能够因应制造环境的变化,而会改变组织(制度、机构、营运)的人。这里所说的经营者并不仅限于总经理,大野先生从课长开始就是经营者。

要进行丰田生产方式,首先必须了解,当物的流动加快之后,会让许多一直潜藏着的问题浮出表面。为了因应这种快速的流动系统,人、物、设备、组织(制度、营运、机构)等要素,都必须配合改善的进展与步调来调整,但传统的工厂营运方式(推动生产计划与多的库存充斥现场)却大多跟不上来。

第三章,管理者的职责:让部属能够工作顺利

管理者就应该这样,建构出一个一个可以推动「流动化」的环境与组织。这样一来,管理者也能将自己的业务委任给迄今所建构,能提升成果的专任实践改善的组织。制造部门管理者的工作原本就非常繁杂,新的课题会如涌泉般不断地冒出。将管理者的业务委任给部属,除了可提升管理者自身的工作质量,也可以藉此提升被委任部属的能力。培育能委任的部属,并实际授权,也就能建构出活力充沛的组织。

至此,应证文首来自《学习观察》的插图,答案呼之欲出。

1. 一般对TPS普遍印象的4S、标准作业改善是「作业改善」,是现场的日常活动,也是丰田的基本培训课程之一。

2. 但还有更重要的「系统改善」,也就是原田总经理所推动的「物的流动」改善。

3. 即使有了方法,是否推得动的关键仍在于推动者的领导力。是否号召得了欲导入公司的经营者学习并采取改变公司组织的行动。

4.「作业改善」与「系统改善」是丰田1945年代以后转型的经验,两者由组织中不同阶层的人经由日常改善学习而推动,要双管齐下,不可偏废。

因缘际会受教于原田总经理,学习了被许多经营者忽略的「系统改善」,期待有更多人来参与物的「流动、拉动、平准化」的系统改善,进而改变公司组织(制度、营运、机构),而能转型成真正的「精益企业」。

后记

写好之后,担心词不达意,请了几位朋友试读,提供意见,以下是他们的回馈:

- 书上写的系统改善或作业改善,用看的当然容易体会,但体会之后还要愿意在自己的公司学习与练习,学习还要持续和坚持!结果筛选掉一大票无法坚持的人,留下来的人就越少了!也许这是竞争环境下,自然的结果。

- 委任顾问或公司专家实施改善,多数局限于作业改善。系统改善必须高阶主管带领,是很辛苦的工作。如果公司的愿景不明晰,没有变革的自觉,系统改善是比较难进行的。非常赞成使用VSM工具来指引「物的流动」问题点,团队使用数据和分析方法,尝试着手解决问题!上下一起学习基本功和看全局的素养!

- 总监级别的主管如果得到充分授权就可以有作为。我曾空降兵进场,各级人员拭目以待但是不敢扯后腿,只因为老董亲自押阵。使用VSM按图索骥,指出物的流动问题,团队集中资源进行改善。由「作业改善」成果的积累转为「系统改善」。当时大力增强IE、QE、ME的能力也有助现场作业的专业化。这经验证明改善「物的流动」就是解决问题与提升产能。

- 名师难寻,高徒难觅,理所当然的事,逐渐失传。