英文 https://global.toyota/en/company/vision-and-philosophy/production-system/

英文 https://global.toyota/en/company/vision-and-philosophy/production-system/

日文 https://global.toyota/jp/company/vision-and-philosophy/production-system/

翻译:李兆华

全文字数:1944

阅读时间:6分钟

导言

无意中再次浏览丰田公司网站的TPS介绍,这内容久久才更新一次,我认为其基本概念并无改变,但其重点则随着环境变化、大家的兴趣与对误解的导正而改变。果然是老灵魂中有着预言式的对策和与时俱进的进化要素。

一种基于实现完全消除所有浪费的理念,以追求最有效方法的生产系统

丰田汽车公司的汽车生产系统是一种制造方式,有时被称为“精益制造系统”或「及时化(JIT)系统」,并且已在全球广为人知并被研究。

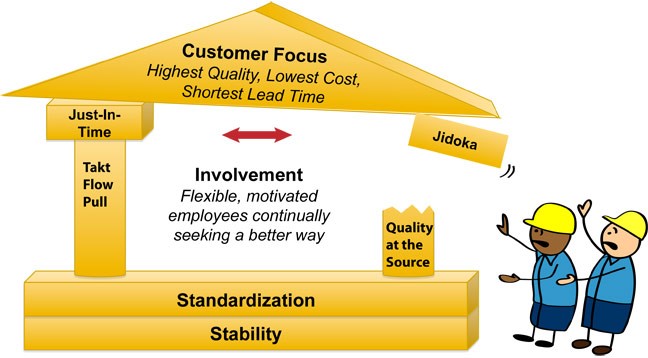

该生产管理系统是在多年不断改善的基础上建立的,旨在以最快、最高效的方式制造客户订购的车辆以尽快交付车辆。丰田生产系统(TPS)是基于两个概念而建立:“jidoka”(可以引申地翻译为“具有人的智慧、可判断正常与异常的自动化”),当出现问题、异常时,设备会立即停止,以防止生产缺陷产品;以及「及时化」概念,也就是每个流程只生产连续流程中,下一个流程所需的东西。

基于 jidoka 和 Just-in-Time 的基本理念,TPS 可以高效、快速地生产可靠的车辆,一次一辆,而可完全满足客户的需求。

TPS 与其降低成本的方法是丰田竞争力量和独特优势的源泉。彻底地磨练这些力量对于丰田未来的生存至关重要。我们将利用这些举措并培育我们的人力资源,以制造出受客户喜爱,更好的汽车。

TPS 概念

对于丰田来说,jidoka 意味着只要一发生异常,机器就必须安全地停止。因此,实现jidoka必须要由人来构建和改善系统,直到它们能可靠和安全地独立运作。首先,工程师按照严格的标准动手精心构建每个新的生产线要素,然后通过渐进式kaizen(持续改善)稳步地简化其作业内容。

最终,靠生产线作业员个人的能力增加的价值消失了,这意味着任何作业员都可以用生产线产出相同的结果。只有这样,jidoka的机制才能融入实际的生产线。通过重复这个过程,机器变得更简单、更便宜,同时维护也变得更省时、更便宜,从而能够创建适应产量波动的「简单、结实、灵活」的生产线。

在这个过程中需要动手才能完成的工作,正是工程技能的基石。机器和机器人不会自行思考或自行进化。相反的,它们会随着我们将我们的技能和技术传授给它们而进化。换句话说,技术是通过亲自辛劳地试验而学习到的制造基本原理,然后将它们应用到现场,不断地改善而实现的。这种双管齐下人的技能和技术改善的循环,是丰田自働化的精髓。以这种方式推进jidoka有助于加强我们的制造竞争力和培育我们的人力资源。

为了为客户提供更好的汽车,人类的智慧和独创性必不可少。展望未来,我们将继续坚定不移地致力于不断培养能够独立思考并实践改善的人力资源。

及时化

―提高生產力―

在需要的时候,只制作需要的东西(品项),需要的数量(数量)

通过彻底消除生产在线的浪费(不需要,muda)、不均衡(mura)和不合理(muri)的要求,高效率生产优质产品。

为了尽快完成客户的订单,车辆在尽可能短的时间内通过遵守以下条件高效率建造:

1 接到车辆订单后,必须尽快下达生产指令到整车生产线的起动点。

2 装配线必须备有所需数量的所有必需零件,以便在接到订单后可以装配任何类型的车辆。

3 装配线必须可以向零件生产工程(前一工程)领取相同数量的零件来补充使用掉的零件。

4 前道工程必须储存少量生产所需,所有类型的零件,并且只生产被下道工程作业员领取的零件(品项)数量。

丰田生产方式是经过几代人微调的生产方式

―丰田生产系统的根源―

丰田生产系统 (TPS)是基于彻底消除所有浪费,以追求最有效方法的理念,其根源可以追溯到丰田佐吉的自动织布机。TPS是根据丰田汽车公司的创始人(也是第二任总裁)丰田喜一郎发想的「及时化」概念,经过多年的反复试错实验而得以提高效率。

浪费会以库存过剩、多余的加工步骤和有缺陷的产品等现象来表现。所有这些「浪费」的元素相互交织,进而产生更多的浪费,最终将影响公司本身的管理与营运。

Sakichi Toyoda 发明的自动织机不仅能将过去手动的作业自动化,而且在机器本身中建立了判断正常或异常的能力。通过消除有缺陷的产品和所延生的浪费作业,Sakichi成功地迅速提高了生产力和工作效率。

继承了这一理念的丰田喜一郎开始实现他的信念,即「理想的制造,是创造出机器、设备和人共同努力增加价值而不产生任何浪费的状态」。他构思了消除作业、生产线和流程之间浪费的方法和技术。也就是「Just in time及时化」。

凭借「天天改善」和「好思考,好产品」的理念,TPS已经发展成享誉全球的生产体系。即使在今天,丰田所有的生产部门仍日以继夜的改善TPS,以确保其持续进化。

丰田Monozukuri(Making Things用心地制造东西)的精神今天被称为「丰田模式」。它不仅被日本的公司和汽车产业内的公司所采用,而且也被世界各地的生产活动采用,并在全球范围内继续进化。

豐田佐吉 (1867-1930)

日本最早的动力织机「丰田式汽力织机」(1896年开发)

世界上第一台具有「无停止换梭式丰田自动织机(G型自动织机)」(1924年开发)

丰田喜一郎(1894-1952)

丰田喜一郎根据炼式输送机的流水生产方法,导入于1927年竣工,每月生产300台的G型自动织机装配线的经验,也将这种方法导入1938 年竣工的丰田汽车举母工厂(现本社工厂)的车身生产线。

丰田英二 (1913-2013)

丰田英二通过彻底实施jidoka和Just-in-Time方法,增加价值并实现了丰田生产系统,提高了作业员的生产力,使丰田能够与欧洲和美国的公司正面竞争。

大野耐一(1912-1990)

在丰田英二的大力支持下,大野耐一协助建立了丰田生产系统,并通过诸如建构及时化方法的基本框架等,为丰田的「用心制造东西」的精神奠定了基础。