作者:李兆华

作者:李兆华

全文字数:1635

阅读时间:5分钟

周日上午,参加了以大学老师为主的读书会,这时代要让学生向学、有所收获,老师得花更多的时间学习与准备,的确是台上十分钟,台下十年功。

丰田是否像个学校?

讲师是康国泰老师,两个小时独撑大梁,也给我许多启发。首先是我的整体心得:

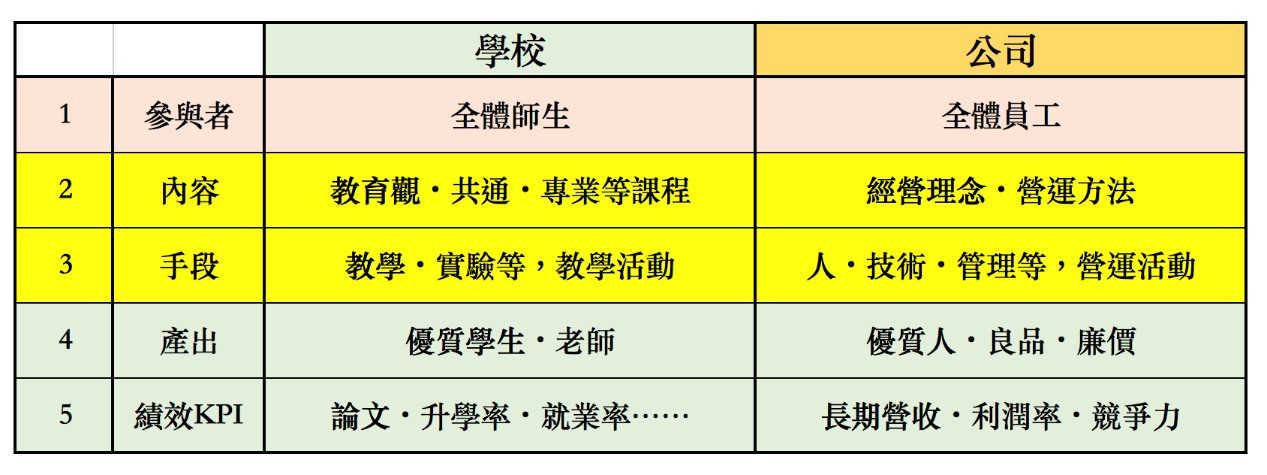

丰田有「造车之前先造人」的说法。学校是专业的培育人才机构,两者有何不同?丰田不只透过日常活动生产产品,也借着日常活动培育能应对异常与未来的人才。

1项是所有学校与公司都一样的,各学校与公司的差异在于2、3项,因此也造成4、5项结果的差异。也才有学习丰田等标杆活动。如此类比两个本质接近的机构,学校与公司可能可以更深入地交流与合作。

1项是所有学校与公司都一样的,各学校与公司的差异在于2、3项,因此也造成4、5项结果的差异。也才有学习丰田等标杆活动。如此类比两个本质接近的机构,学校与公司可能可以更深入地交流与合作。

我的听讲心得:

以下就康老师提到的几点,提出我的心得:

01 提案活动

这是一个由公司设计,让「全员参与改善」自己工作的活动。也是一个包括评分主管的「全员学习」活动。由公开的提案参加率、采用率,人人都可看见一个单位的学习态度与主管的领导风格。想象一下,没有家庭作业、老师也不必批改作业的学习成果会如何?老师如何能掌握学生的思路?

02 丰田的七大浪费

都是在现场看得见的浪费、可视化管理的对象。目的是让人人都可看到浪费,思考如何在自己的工作上采取行动改善,这应该是学校训练独立思考能力的课程。延伸出排除康老师所说的未能发挥人的潜力的浪费。

03 纸板模拟

是个好方法,可在事前让包括部分生产线的人员参与,验证出合适的方法,减少上线之后的调整。回想我在国瑞的经验,我们是以另外的方法来解决这个问题。若新方法或新制品在投入时,才让全体生产人员接触,总有学习曲线、适应与不同意见的时间,而让生产线疲于奔命,推迟了量产的速度。因此,让可事前投入的新制程事前逐步投入既有的生产线,平准化适应新制程的压力,届时只要应付少数全新的制程即可。

04 主管的自働化

自働化的定义是:「机器可以自行判断异常、异常时自动停止,因此可分离人与机器的作业,而提高人的生产力。」将其活用到生产在线就是:「作业者可以自行判断异常、异常时会拉行灯呼叫、停止,因此可分离作业员与主管的作业,而提高主管的生产力。」除此之外,也鼓励暴露了作业员不足,或主管培训不足的地方,而可因材、因对象,精准施教。节拍生产、生产管理板、自工程完结,都是在这种思路上的「赋能授权、自主管理、循环向上」的方法。

因此线外的主管是支持生产线人员提高生产力的人,他们的主要工作是思考、试验如何再提高生产力,承担了大部分其他公司的生产技术人员的职责。也开拓了生产线人员的职涯通路。

05 Cost of Poor Quality

也是丰田的公开秘密,不良的浪费早已名列七大浪费之一,只要改善不良率,就可降低库存、提升技术、产量、准交率与人员士气,和顾客满意度,因此所节省的成本自不在话下。丰田的销售量与福斯差不多,但为何利润却差很多,从供货商开始的不良都会影响到成车厂的利润。然而,从质量着手追求技术、培育人才,才是丰田确保长期稳定经营的手段,利润也只刚好是副产品而已。

将「培育人」内建于日常活动之中

我们曾做过一个改善,取消了看板的繁复手工作业而沾沾自喜,但丰田高层一看,就问了一句,你如何练习后工程领取,当后工程因故中断时,新的方法能应对吗?结果当然是先回复原有的做法再说。没想到新方法的问题被不幸言中,原来建立该系统的人已被调走,其余的人花了好大的工夫才恢复了旧的系统。

未来不可知,任何方法都要在重复中才能熟练、彻底了解,我们要如何准备呢?细数丰田的做法,就是要将「造车之前先造人」的精神内建于每一天的活动之中。

在同一个方向上,每一天!每一个人!每个地方!都在工作中思考,如何将工作做得更好。更有利于顾客、更有利于公司、更有利于个人与社会。

这样来看丰田生产方式,应会有许多不同的启发!

换一个角度来看,企业想要人才要源源不绝,除了在内部建立起培育人才的机制,亦可以向前,从高校中挖掘和培养人才。台湾成功大学工业设计系副教授洪郁修老师,运用精益产品研发的工具和方法,校企合作,带领他的学生,帮助数家企业实践精益产品开发。一方面鼓励学生利用高校的研发资源,参与到企业的产品研发过程中,走出象牙塔,向有经验的工程师学习;一方面,运用精益产品开发的流程和方法,奉行LPD的LAMDA框架(Look观察、Ask追问、Model模拟、Discuss讨论、Action行动),为校企合作的各个任务里程碑设定节拍,并落实产品开发的时程管理与A3问题解决,通过互补、互学,创造双赢。

13号晚八点,LEC将邀请洪教授做客直播间,请他分享校企合作人才培育模式与案例,以及他个人的心得与感悟,欢迎扫码预约。