作者:都安节

作者:都安节

全文字数:2013

阅读时间:7分钟

2023年3月15日晚8点,我观看了LEC精益高手平台组织的直播,直播主题是:大处着眼,小处着手,持续降低盈亏平衡点。嘉宾是安镁深圳运营总经理陈文强先生以及安镁亚洲区总经理刘健先生,主持人是LEC总裁赵克强博士。

一、为什么选择这个主题?

缘于LEC公众号上李兆华老师的一篇专栏文章,《丰田社长13年里,为交接打下了什么基础?》这篇文章提到丰田章男社长在卸任致词中说,他在任13年期间,使丰田汽车公司整体的盈亏平衡点,降低了30%。这是一个了不起的成绩单。为此,LEC在2月份的直播中,邀请李老师来分享了这个话题。所以,这一期的直播,也是上一期直播的延续。精益常常提到3P(purpose,process,people,即:目的,过程,员工),针对增效降本这个问题,大家都了解它的重要性,但真正有效付诸实施的企业却不多。因此LEC计划针对这个话题,邀请几家长期合作的战略伙伴来分享“消除浪费”的实操案例。

二、深圳安镁背景介绍

安镁是一家传统中小型制造企业、专注于铝合金与锌合金的精密压铸和机械加工,总部在美国芝加哥。三年疫情,经济大环境下行,大部分企业经历了订单下降、降薪裁员,深圳安镁不仅维持利润率水平,而且鼓励员工全员参与,持续降低盈亏平衡点。

三、具体案例(摘录部分案例)

1、节能降耗 – 电力

- 设备改进

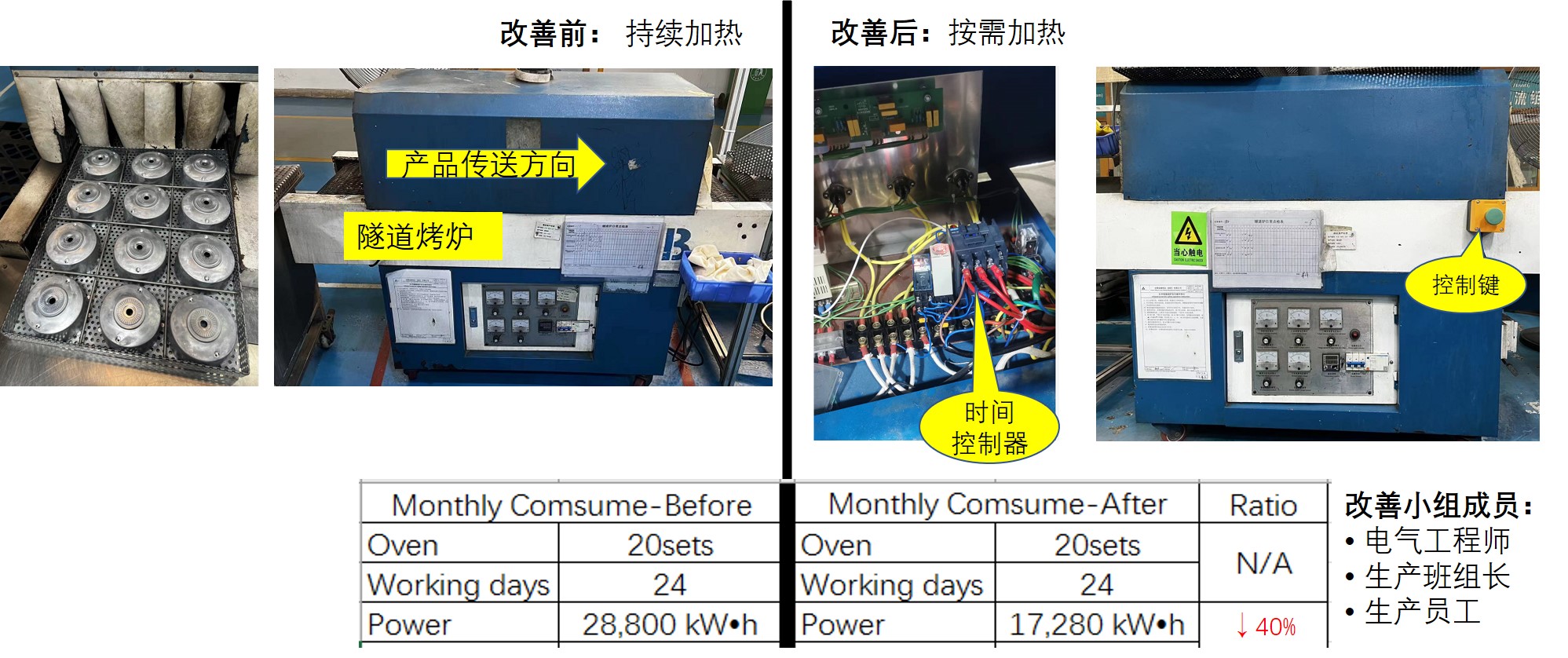

举例说明:隧道烤炉功率8000瓦,当内部温度低于设定温度时就会加热,每天工作22小时中有8小时在加热,每天每台机器耗电60度,工厂有20多台隧道炉,仅此一项,每个月耗电量28000多度。

举例说明:隧道烤炉功率8000瓦,当内部温度低于设定温度时就会加热,每天工作22小时中有8小时在加热,每天每台机器耗电60度,工厂有20多台隧道炉,仅此一项,每个月耗电量28000多度。

工厂电气工程师与供应商协作,在隧道炉内增加一个时间控制器,在放入产品时按下控制键,才开始工作,将以前机器每天持续加热的状况改为按需加热,电气工程师还在机器内加装了电表,将改善前后的用电情况做了对比,降低了40%的用电量,每个月降低了将近9000元的电费。

- 节约用电习惯

对于照明和大部分的设备,要培养员工形成未作业时关电的习惯,对于熔炉,养成未开机时切换保温模式的习惯。

- 关键点

寻找耗电量大的设备进行改善,电气工程师和班组长全员参与改善过程,群策群力;对于节约用电习惯的建立,则是需要班组长带头做,每次交班前检查,记录,例会时提醒员工;对于特别优秀的改善行为和个人,也会有KPI完成奖以及年终特别奖励的方式从物质上和精神上进行鼓励。

2、包装材料

- 包材循环使用

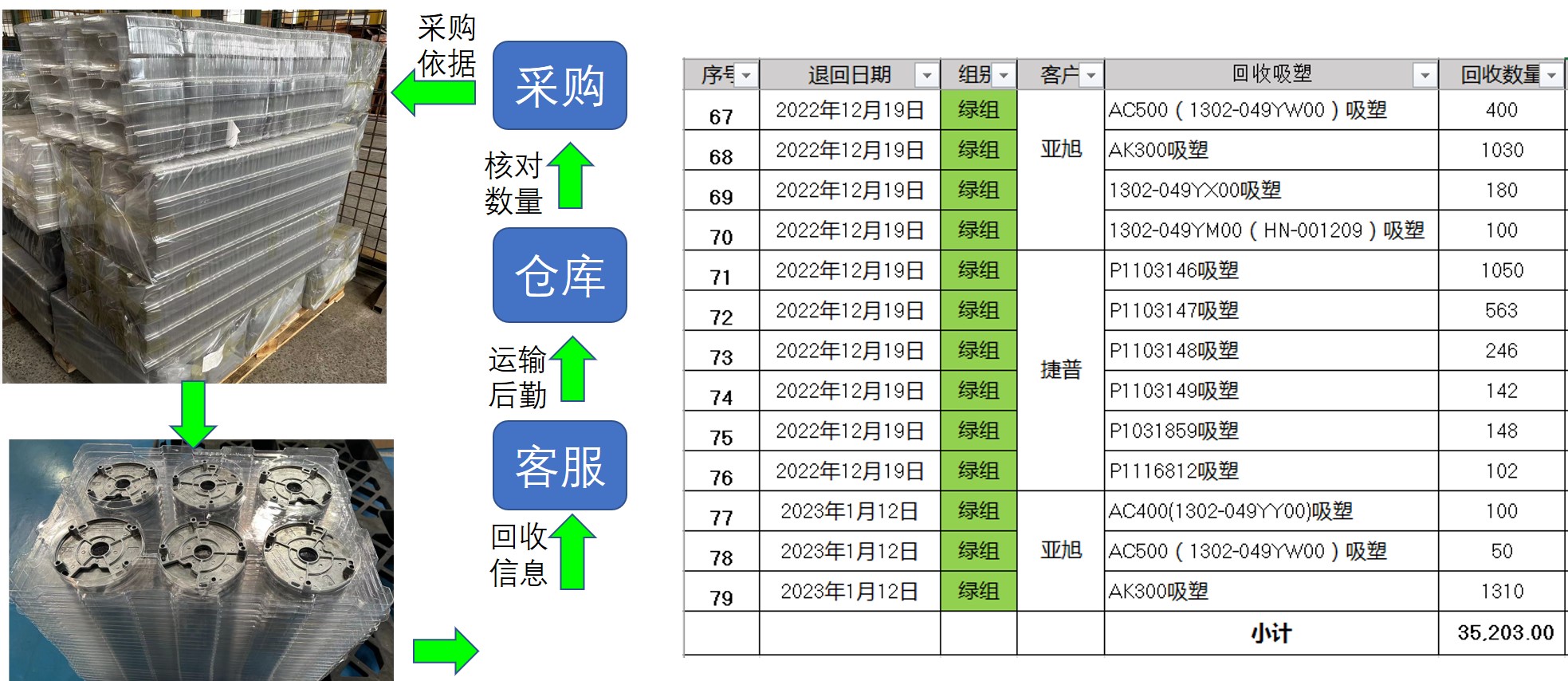

工厂用于产品包装的原材料由纸箱,吸塑,和PE袋等几部分组成,原材料价格受市场支配,能做的改善有限,但是将包装材料循环使用,从而降低采购数量却是工厂能改善的点。

工厂用于产品包装的原材料由纸箱,吸塑,和PE袋等几部分组成,原材料价格受市场支配,能做的改善有限,但是将包装材料循环使用,从而降低采购数量却是工厂能改善的点。

于是安镁深圳找国内出货的客户沟通,将他们在线上使用后的包材回收给安镁继续使用,经过多轮协商,扣除一些运费和整理包材的人工费,在所有国内出货的客户中,都实施了包材回收措施。过去一年,把成本占比最高的吸塑的采购金额降低了20%。

- 设计优化

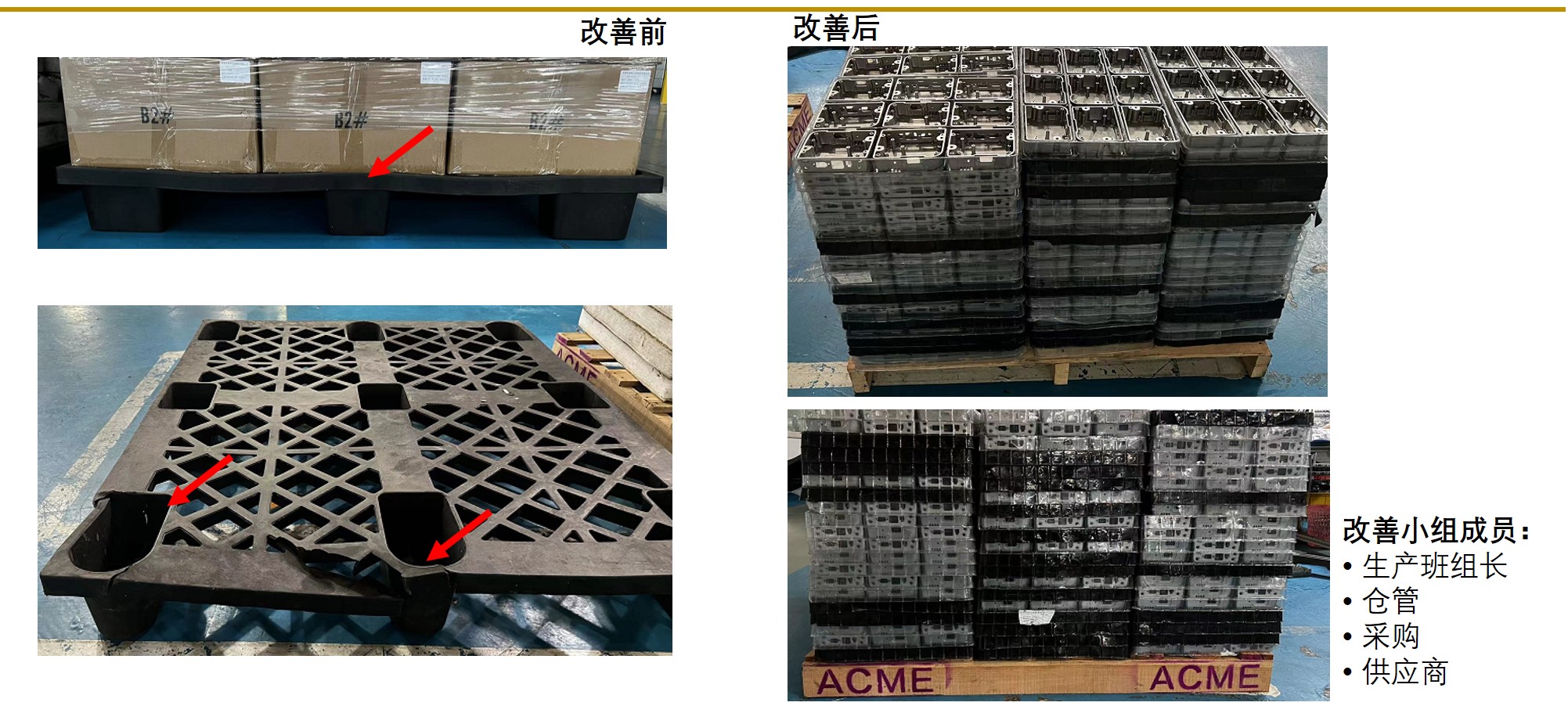

黑色卡板以前不仅用于出货,也用于工序间周转,但这种卡板并不耐用,导致破损报废。仓管发现了这个问题,建议将这种黑色卡板仅用于出货,引入木制卡板用于周转,不仅结实耐用,而且便于修复。通过这项改善,以前每个月会报废60张左右的卡板,现在几个月都不会报废一张。

黑色卡板以前不仅用于出货,也用于工序间周转,但这种卡板并不耐用,导致破损报废。仓管发现了这个问题,建议将这种黑色卡板仅用于出货,引入木制卡板用于周转,不仅结实耐用,而且便于修复。通过这项改善,以前每个月会报废60张左右的卡板,现在几个月都不会报废一张。

3、车辆管理

公司人事组长和财务总监将公司商务用车做了行车记录表,通过这些统计数据,计算出每辆车的利用率,与租车公司联系,将车辆数量做了调整,公车费用每月降低了50%,但是,一旦业务量提升,这也是可以灵活调整的。

4、建立标准用量

- 清洁剂:

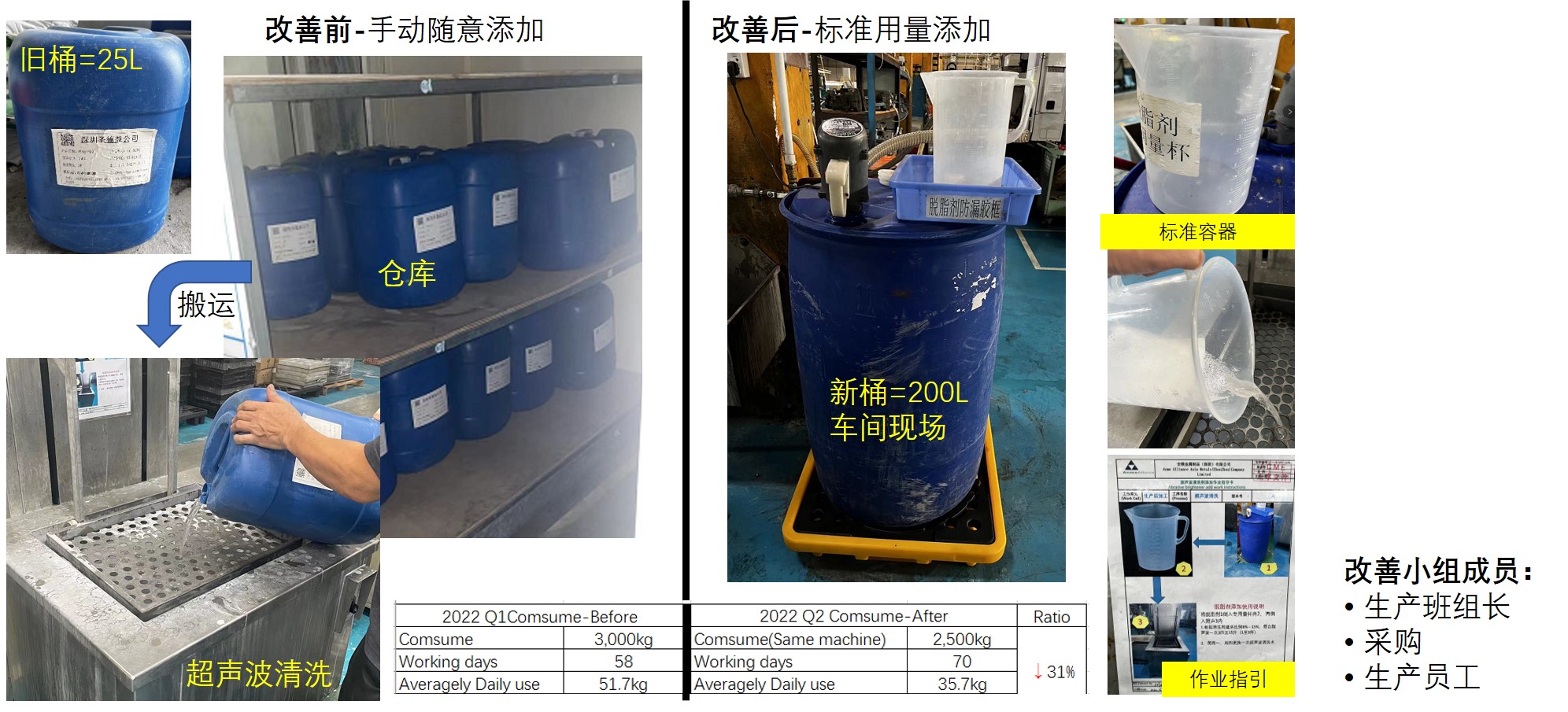

改善前清洗剂每桶25L,完全依靠员工凭经验手动添加,用量没法控制,生产班组长和采购以及员工一起做改善,改善后,使用200L的新桶,通过水泵抽水到标准容器,建立标准用量,从之前每天51公斤使用量,下降至35公斤。

改善前清洗剂每桶25L,完全依靠员工凭经验手动添加,用量没法控制,生产班组长和采购以及员工一起做改善,改善后,使用200L的新桶,通过水泵抽水到标准容器,建立标准用量,从之前每天51公斤使用量,下降至35公斤。

- 切削液:

改善前也是手动随意添加,改善后通过增加一个比例阀,接上自来水,和切削液自动配比,使得浓度和用量都标准化,并通过专门的仪器追踪记录浓度,以便及时调整。这个改善是电气工程师与生产班组长以及员工协作完成的。

四、我的学习:

1.建立全员参与的企业文化

当安镁深圳扭亏为盈,完成了精益转型后,建立精益的企业文化,全员参与,持续改进,培养员工能力,以增加企业弹性和应变能力,变得尤为重要。

这个案例给我印象很深的是参与精益改善的不仅仅是生产部门,工程、采购、人事、仓库,很多后勤支持部门都参与其中,每个人都从身边的小事情开始改善,这种力量是非常强大的。

精益管理重在细节,重在现场,员工才是最接近现场的人,我很好奇安镁深圳的管理团队是通过怎样的方法培养出极强主人翁意识的员工队伍,这绝不是一朝一夕所能做到的。

2.重视数据统计

每一个改善项目,改善前后都有数据对比,简单、清晰,有根有据。也会鼓励更多员工以事实和数据为基础发现问题,并分析和解决问题。而且,当企业一旦引入数字化转型,这些真实、准确的数据信息,也是企业一笔重要的财富。

3.坚持日常管理

日常生产过程中各种不同的问题和浪费很难避免但也不容忽视,安镁的管理层每天都会花固定的时间在车间现场Gemba Walk, 去排除现场5S问题和安全隐患,发现品质风险和效率损失,纠正员工错误的操作行为和不良习惯。

日常生产过程中各种不同的问题和浪费很难避免但也不容忽视,安镁的管理层每天都会花固定的时间在车间现场Gemba Walk, 去排除现场5S问题和安全隐患,发现品质风险和效率损失,纠正员工错误的操作行为和不良习惯。

2022年的Gemba Walk总共发现并解决各类问题540件,归纳出来的系统改善项目11个,为2023年的年度Hoshin提供了重要的数据支持。

而通过这种现场走动,解决的安全,品质,效率问题,最终反映的就是运营成本的降低。

本期直播还有许多有意思的改善案例,就不一一赘述,感兴趣的朋友,可以扫描二维码,观看直播回放。

最后,做个小小的预告,4月19号晚上8点,LEC将邀请华尔推剪(宁波)有限公司的管理者来分享华尔的降本案例。敬请关注。