作者:李兆华

作者:李兆华

全文字数:1938

阅读时间:6分钟

20日宁波华尔的黄凯与赵克强博士对谈了「如何让物料流动起来」,26日精益企业服务号的Angie也发表了直播回顾,我回看了直播,并找出了《精益物流》翻阅,正符合我当初的提案:「精益企业中国(LEC)的工具书虽已出版多年,但环顾周遭的实情,即使是简单的内容,但却仍未落实。应企划活动,让大家重新关注这些欧美专家倾全力,将TPS转化为深入浅出且简单可行的工具书。」华尔2018年起,根据《精益物流》一书的内书所进行的厂内物流改善案例,也佐证了我提案的重要性。

精益企业中国(LEC)的几本工具书,是源自美国精益企业研究所,根据丰田实践「丰田生产方式」的经验所编著出来的。身为曾学习、操作丰田生产方式多年,现在仍持续学习的实践者,多年来这些书一直是我的最爱。不只可作为初学者的入门书,实践者随着经验的累积,也可进一步地感知其弦外之音,进而作为培育新手的教材,这也是写作者从简单入手的初衷。因为要在现场实践,所以从简单、低垂的水果着手,但也许因此而被人忽略,实为一大损失。

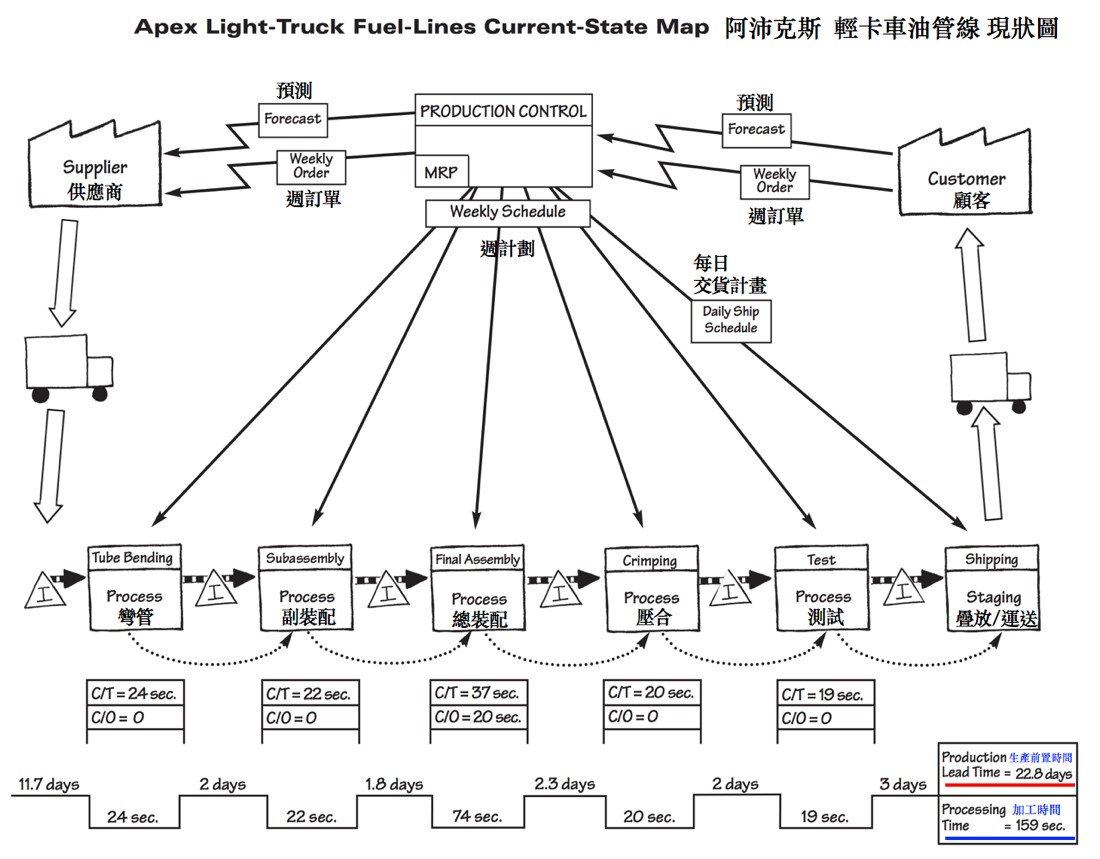

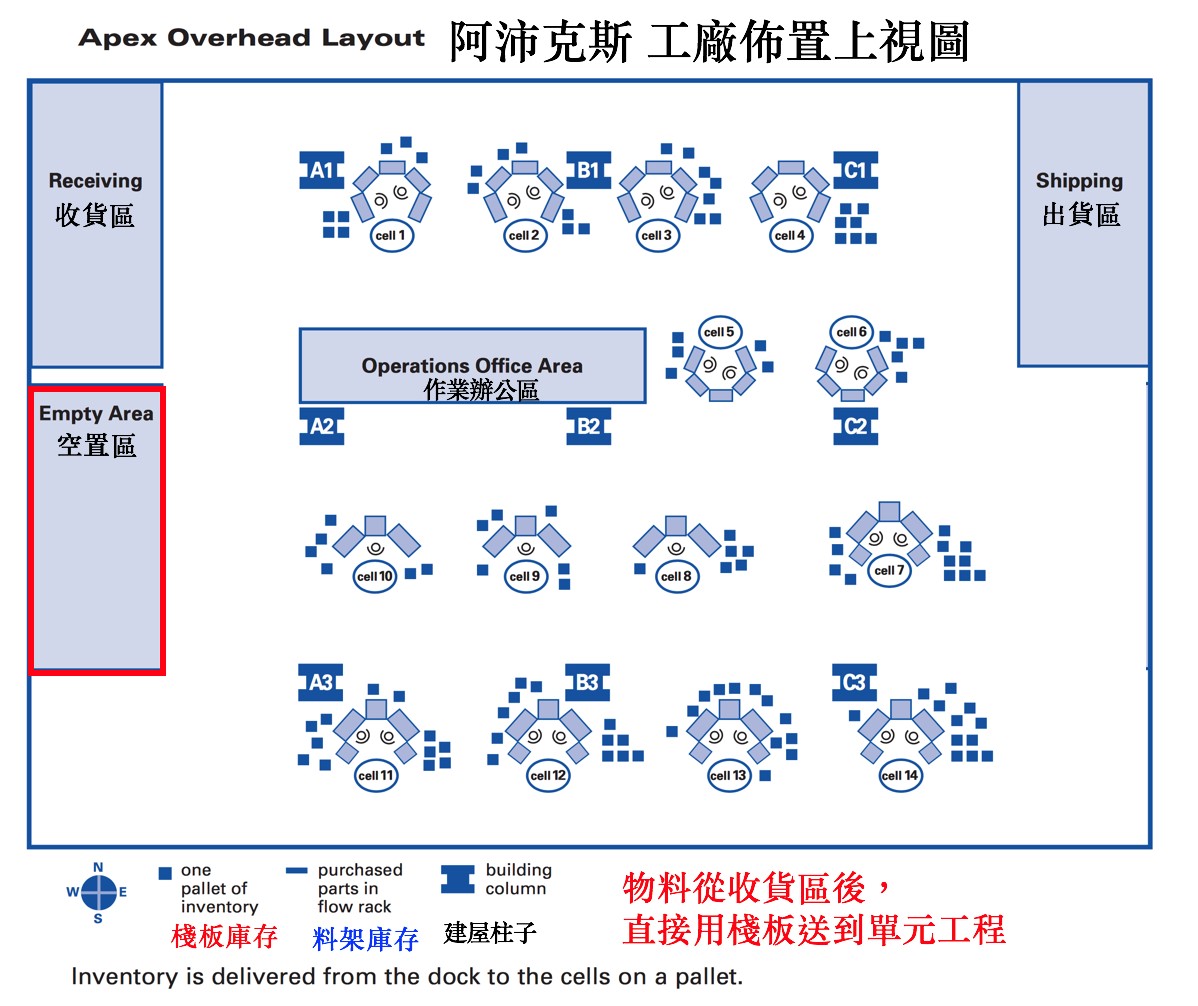

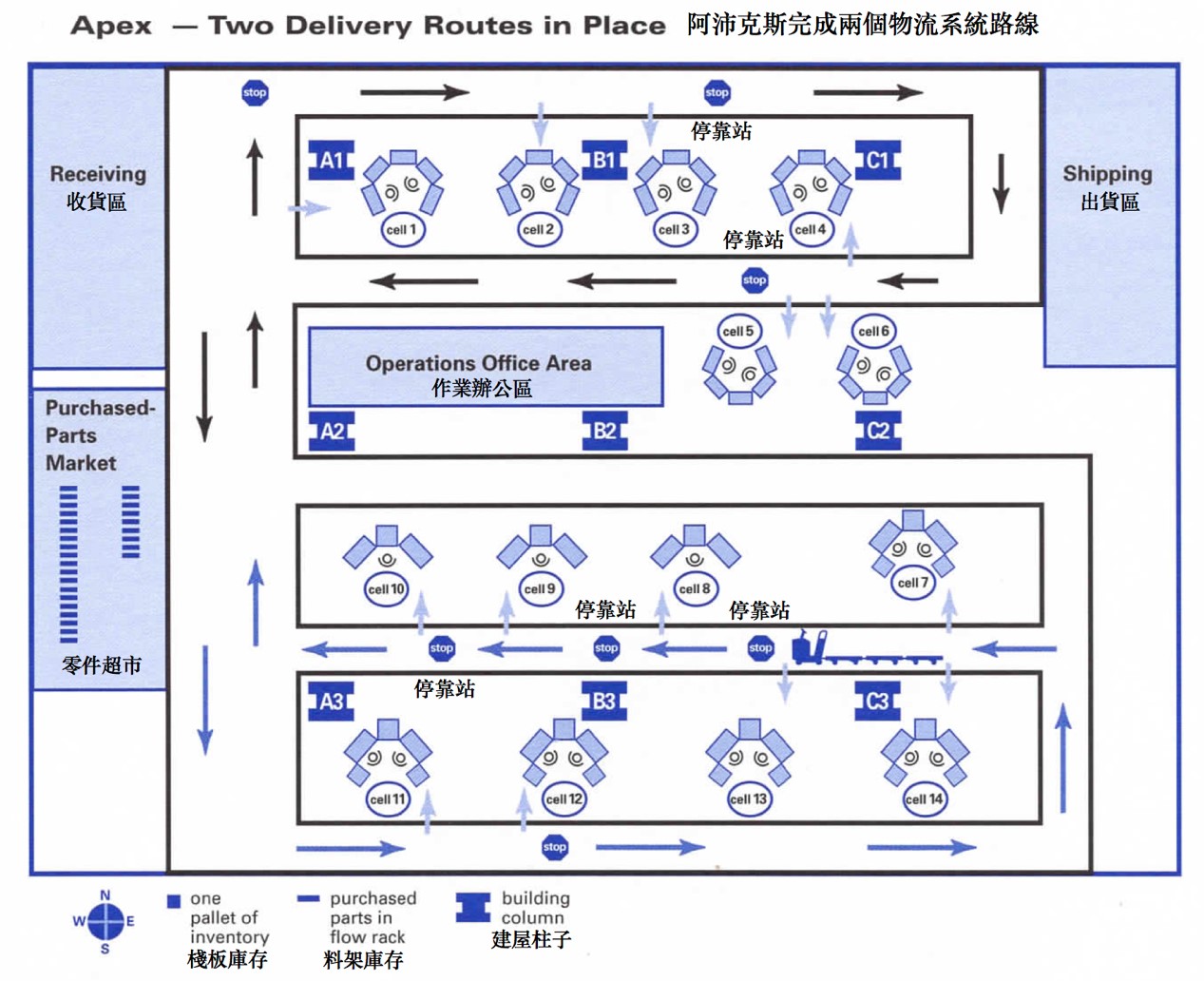

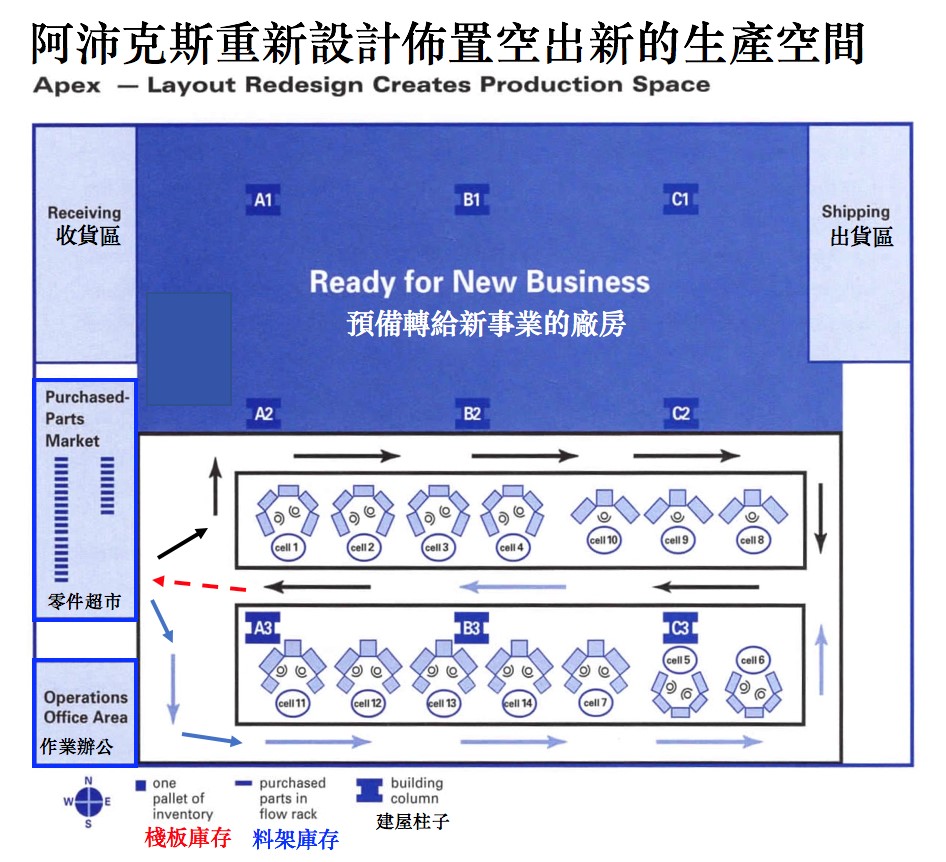

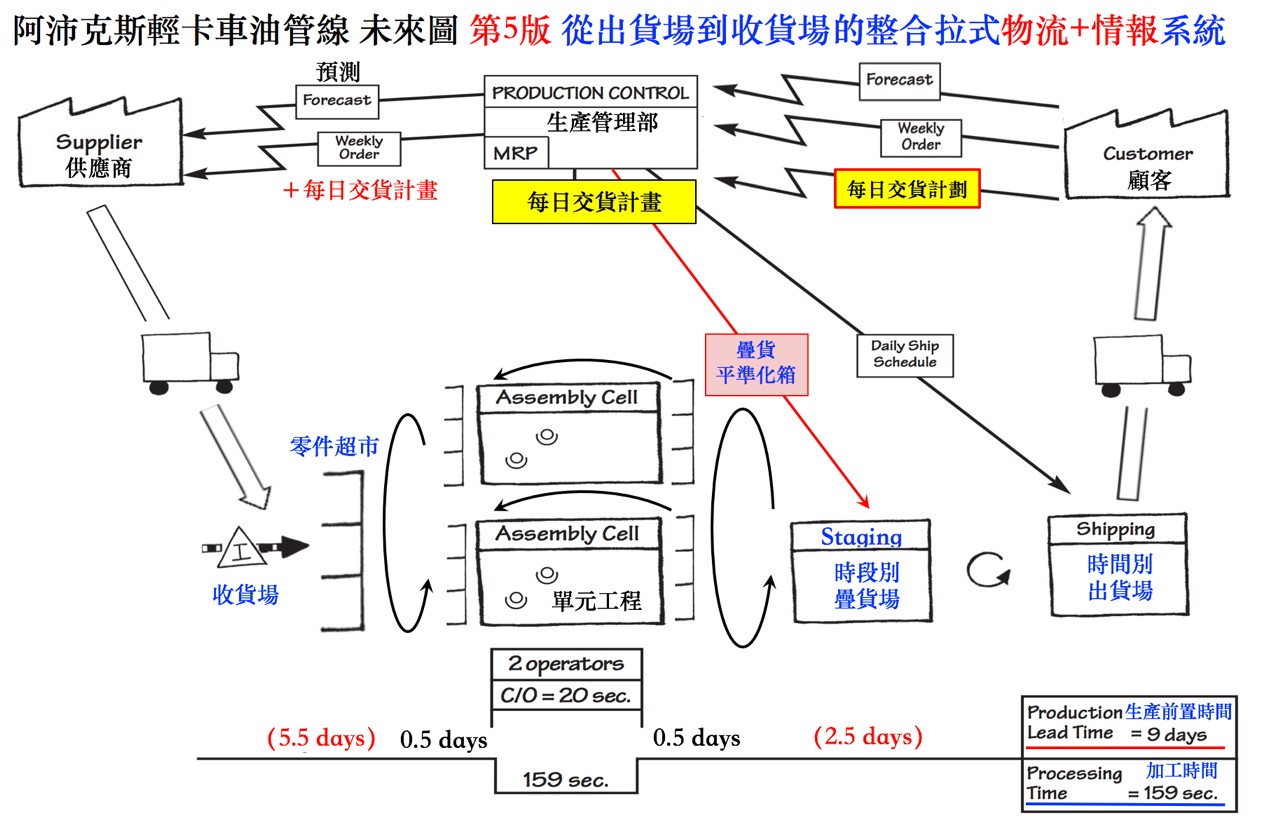

言归正传,来看《精益物流》!第一章有三张「价值流图」也是我的最爱!现状的价值流图与实际的工厂布置如下:(图一、图二)

绘制价值流图是LEC的第一本工具书–《学习观察》的内容。我与公司合作时,一开始也都是从《学习观察》来统一想法开始,不管多少年后,仍然以当时的价值流图来确认改善成果与未来的改善。第一张价值流图与后续的方向都是一致的由「促进物的流动」来拉动必要的改善,即使各个改善是片段的,但因为有一致的方向,所以可以逐渐拼凑成完整的愿景。

第二章是每个零件的计划(PFEP),许多公司说他们没有这资料,但并非如此,只是由各部门管理分散各地而已。在国瑞改善时,常听到这要向丰田总公司申请修改SMS,总之是人人生畏,麻烦的作业,原来SMS就是零件表(Specifications Management System)。这类似PFEP的零件表的源头应是开发设计部门,根据各部门的权责与作业需求设定修改、取用权限。第二章中的PFEP是有关于物流的要素,可连接到既有的零件表中作一元化管理。

第三章是发展外购零件超市。理想的工厂规划是从收货、零件超市、生产工程、完成品超市、叠货区、出货区依照(最好是U字型)顺序排列,由拉式的物流系统来连接。所以零件超市是在收货区的边上,根据工程的需求拉动零件。

第四章是设计工厂内物流路线与信息管理系统。本章的篇幅最多,在工厂内如何将必要的零件,在必要的时候,送达必要的地方?这是Just in time的初衷。其结果是图二与图三的差别,单元工程边上只有最少量的库存(本案例从2-3天降到2Hr.)其余库存都在零件超市集中管理。

第五章维持与改善。这是PDCA中的CA,只会作,没有观察、指导与改善,将会逐渐风化、退化,或是无法进一步地提高标竿而丧失竞争力。书中提示了若有重新设计工厂的机会时,要集中原来被库存占据的空间,以资更有效的运用。(图四)。

昨天与Angie讨论她写的直播回顾时,她有以下的疑问:

我感觉好像华尔的做法更细,华尔把来料分为通用件和配套供应件两种:

- 专用件按订单下单,供应商直接送货到线边;这是根据每天实际需要下单和配送的;

- 在线边设立小超市,针对通用件,设立最高最低库存量,拉动物料管理,这种情况下,物料部门采用kit方式配送,更精准、也能防错。水蜘蛛也是按照物流节奏送货的。

我对于供货商直接送货到线边有点担心,怕有人认为这是好方法。以前我们也曾做过这事,不是送到线边,而是让供货商的货车司机开着堆高机,将零件托盘卸到零件超市。究其原因,竟是因为物流人员不足,挪用了货车司机当物流人员。(结果货车在等待,货车司机在工厂内的行动也难以管制⋯⋯)

我对于供货商直接送货到线边有点担心,怕有人认为这是好方法。以前我们也曾做过这事,不是送到线边,而是让供货商的货车司机开着堆高机,将零件托盘卸到零件超市。究其原因,竟是因为物流人员不足,挪用了货车司机当物流人员。(结果货车在等待,货车司机在工厂内的行动也难以管制⋯⋯)

书中的第三章消除「三次处理」物料章节中有这么一段:当然,在理想状态下,自家的物流员最有效的做法是将零件直接从卡车配送到生产单元;但这基本上不可能,除非工厂的产量非常低,而且产品种类非常少,或者所有零件都由同一家供应商按生产顺序配套提供。

常见不具备这种条件,却直送线边的情形,极端的状况就是本文第一张的布置图,托盘在单元工程的周边,即使只有一部分,都会紊乱了理当紧凑的物流节奏,并让无从置喙的增值作业员挣扎于过多的物料处理之中。

另有一点在本书中没有提及的是完成品的物流,在工厂内可看到3个不同节奏的物流系统:

- 以成品交货时间、交货批量为考量的成品交货物流。(下图2.5天的课题,这是另一本工具书《综观全局》的内容)

- 根据成品交货时间、交货批量所计算,单元工程的节拍时间(Takt time)作业的厂内零件供应物流。(下图两个0.5天的课题,本书第四章的内容)

- 以零件交货时间、交货批量为考虑的外购零件交货物流。(下图5.5天的课题,这也是另一本工具书《综观全局》的内容)

当然三个节奏能一致于2.的节拍时间最好,但总不能一个一个地交货或送给顾客,所以只有在不同节奏之间设置零件超市或完成品超市、叠放区,以吸收时间差。在丰田生产方式中,这些库存是为了能确保完成品如期交货与生产线运作,有存在的原因、责任者而暂时需要的。但这也是接下来持续改善的「可视化」题目,坐实了「TPS是一个为学习而设计的系统」的意义。

大道至简,重在实践与持续改善

包括本《精益物流》以《学习观察》为首的一系列LEC的工具书是西方人学习、研究丰田生产方式后,凝聚出来的重点,看似简单却为其本意。实践者当能体会其价值,而能在其基础上更上一层楼。

如直播主讲人黄凯的回馈「改善永无止境」,我建议从经典、旧籍中「温故知新」着手,在自己的日常中实践,必能有新的体会。