《精益产品与流程开发》连载五

第一章:目的

我写这本书对目的,是为了回答一个问题:如何让所有的产品开发项目都可以赚更多的钱——与此同时,从中获得更多的乐趣。

你也许是公司总裁、工程师、中层经理,或者精益改革的推动者,精益开发是一项非常革新的、并已被证明有效的体系,可以:

- 缩减开发所用的时间和资源至1/4;

- 降低质量风险、时间和成本超限的风险,以及产品失败的风险至1/10;

- 提高创新性10倍;

- 再利用现有的生产系统和部件,降低固定资产与资金投入,并改进质量。

综合以上的效果,你所有项目的投资回报率应该等同或者超越你目前最好的一个项目。难以置信?我们将在第一章里研究这些数据。

丰田汽车公司和它的供应商们花了半个多世纪的时间创造了精益产品与流程开发系统,他们还在不断地学习。精益产品开发使得丰田如此成功,以至于公司的总市值(总股票数×股价)超过了世界其它所有汽车公司的总和。然而,相较于丰田著名的“精益制造系统”不同的是“精益产品开发系统”在丰田之外很少有人知晓。

幸运的是,精益开发系统并非日本人所专有,或仅适用于汽车这一行业。其思想本身是基于人类天性和普遍逻辑而成的。当然,我们需要因地制宜地应用,以适应具体的情况。

开发活动不同于制造活动。约翰·舒克(John Shook),第一位在日本丰田工作的美国人,相信精益开发在某些方面比精益制造更恰当地诠释了丰田的秘密。精益开发的许多基本理念与詹姆斯·沃迈克(James Womack)和丹尼尔·琼斯(Daniel Jones)所著的《精益思想》中总结的一样,同样非常有效。除了“精益开发”,我们还可以称之为:“快速开发”,“稳健开发”,“以责任为基础的开发”,或者“以知识为基础的开发”,等等。

无论如何称呼,精益开发是以一个简单、但革新性的思维为基础的开发方法。我们接下来介绍它。

关于开发的秘密

精益开发的目标,是快速地学习如何设计并制造出好的产品。你会问“就是这个?”,“有些神秘?”是的。但丰田公司,花了大约一个世纪的时间,建立起了一套以学习为目标的开发流程。而传统的开发流程考虑更多的是如何使工程师遵守命令。

回头来看亨利·福特和丰田喜一郎,他们俩个人都是技术方面的天才,富有远见。他们同样充满激情地向往创建一个伟大的汽车公司,然而两人当时的处境却完全不同。

底特律(Detroit)当时就是美国的主要工业中心之一。在那里,福特可以雇用熟练的机械师、技工、工匠、领班去设计和制造产品,也可以设计出优良的生产系统把产品生产出来。美国有许多优秀的大学培养工程师,他可以从中雇用最优秀的人才。同时,福特本人就是一位有经验的工程是,他成功地造出了汽车和发动机,创建过公司。他在20年的时间里经历过许多不同的工作,积累了大量的经验。所以,他可以发出指令,而这些指令几乎都是正确的,也几乎都能被执行,并且基本上是是行之有效的。

- 福特运用科学管理,它指出,做每一件事都有一种最好的方法,而且专家可以制定这种方法。于是,管理者要求操作人员遵守这些流程。(在第二章我们将学到,这可以被称作交接脱节的浪费(Waste of hand-off)。)福特告诉大家,“按我说的做。”对大批量生产方式来说,科学管理的确适合于当时的情况。[ 作者基于他对今天该概念实施时的感受,对“科学管理”做了一个定义。这一定义并不必然与弗里德里克·泰勒的相同。泰勒在20世纪的最初几年首先提出了这一术语。]

(我是否过于简化了?也许——但我希望我只不过是捅破了一个纸糊的窗户而已。)

丰田喜一郎也在努力创建一家汽车公司,然而这个过程中他遇到了很多困难。他只有很少的经验——在美国6个月的参观。他当时身处一个几乎没有工业的小村庄。东京大学培养出的工程师数量相当少,而且绝大多数的工程师都会选择留在东京,为另一家汽车公司日产(Nissan)工作。

丰田喜一郎的身边没有人知道:如何制造汽车,如何铸造发动机,如何设计发动机,如何使钢铁的性能更适用于车身,如何冲压,如何制造冲压模具,等等必要的技术。丰田造出第一部车身的办法是:根据倒过来的车身形状,在地上挖出一个坑,然后用锤子将金属车身敲打出来。[ 编者没有能够验证这个说法的正确性。]

所以,丰田喜一郎无法给出正确的指令,他不知道该告诉大家应该做什么。就算他说了要做什么,其他人可能也不知道该怎样去做。他不得不告诉大家,“我们要做的是造汽车。让我们一起尽可能多地学习,齐心协力来创造出客户愿意买的东西来吧。我的工作和你们一样:尽最大的可能,尽快学习。”

科学管理,或者说传统管理,实际上是基于两个17世纪的假设:第一,任何系统内部的秩序必须由一个更高智能的指挥者从系统之外创造;第二,系统是可预见的。所以,管理者的工作就是告诉大家去遵从一个最佳的方法,而整个公司将会按照这个方式去运转。

对于传统管理方法来说,这可非常不幸,因为 它所依据的这两个17世纪的假设已经被证明是错误的!现代科学显示,秩序是从某种类型的系统内部的互动中产生的,而且,大多数系统是无法预见的。因此,精益管理者的工作与科学管理的要求不同,是通过学习和帮助他人学习,以持续不断地更新系统的秩序。丰田是21世纪里第一个这样做的公司。

一旦你学会了,精益管理方式会比“告诉别人做什么”的方式容易得多。你不必假装无所不知,那些事却都能运转起来。你可以把自身的时间用于创造价值,做那些客户真正想要的事,而不是淹没在传统管理理论制造出的大量浪费中。

就象我们将要在书的第四章看到的那样,你可以每次一点点地逐步采纳这些思想方法,但是,你必须先了解这个系统。

关于这个系统,以及我是如何学到它的

我曾经在军队服役,在大学做过人工智能研究者、大学教授,在一家大公司的工程部门工作过,还做过一家机器设计和制造公司的老板和总工程师。所有这些经历有一根共同的主线,那就是:我们一直在做一些错误的事。不知道为什么,尽管花了很多力气,却向来很少进行得非常顺利。我们下达过命令,我们要求过加快速度,我们也曾努力做出更好的计划,然而,所有的这些努力制造出的成果并不比它们带来的挫折多。当发现了这些问题后,我花了很长时间去寻找解决方案。

我发现丰田的产品开发系统,是一个偶然的事件。那时我的身份是密西根大学机械工程系的助理教授,正试图证明一个理论。

更早些时候,当我还在麻省理工学院(MIT)人工智能实验室做设计自动化的研究时,我曾经提出一个理论,叫做以多套方案为基础的并行工程(set-based concurrent engineering, SBCE)。应用这个理论,我开发了一个“机械设计编译器的程序,程序里面有各个模块代表分类的组件,包括示意性的马达、传动、液压泵等等。使用这个编译器程序时,你只需给它一个示意图和规格,选择不同的组件,如果不奏效的话就改变组合,程序里面的模块会对这些备选方案作出评估小结。通过证明某些备选方案不适用,或者不如现有的方案有效,从而剔除它们。

这个方法非常有效,以至于我想其他人可能也会应用SBCE。当我来到密歇根大学工作的时候,我发现了一位对此项研究感兴趣的社会学者,他的名字叫杰弗里·莱克。1991年,我们一起调查了美国和日本的汽车制造商和供应商,寻找SBCE。我们确实找到了——就在丰田!

幸运的是,丰田欢迎我们这个解释他们成功的研究计划,或许是出于担心美国贸易保护主义的缘故。我们和我们的研究生们(尤其是德沃德·苏贝克,现在是蒙大拿州立大学的一名教授)来来回回到丰田去过很多次,作研究。结果,不仅是SBCE,我们还发现了许多意想不到的收获:

- 对产品开发的价值的清晰理解——可用的知识——和为了创造可用知识的不懈努力。

- 项目负责人表现得象企业家和系统设计师,而不是官僚式的管理者。

- 一个建立在节拍、拉动和流动基础上的,简单的项目管理系统。

- 一个由负责任的专家组成的团队,进行着各项工作和活动:领导,学习,传授,协议,以及创造。

所有这些特征结合在一起,就成为了一套平衡而运转流畅的系统。

让我吃惊的是,我之前其实已经看到过类似的系统。相似的原理曾经指导了美国陆军在越南战争后的恢复,并在后来的“沙漠风暴”行动期间在波斯湾取得了快速的胜利。可以说,精益开发并不是日本特有的,而且,其中的许多原理并不限于开发活动。

但是,军队对这个理论的描述是适应战争的需要,而非开发的需要。丰田也从未将这些开发的过程记录下来。在丰田内部,他们是以学徒制的方式传授开发的方法。我们采访过超过100名丰田及其供应商的工程师和管理者,他们都坦诚地就“丰田开发系统为什么有效”这个题目发表了个人的看法,然而他们的理解却各不相同。

我曾经试过将他们的意见综合成为一个合乎逻辑的体系。然而当我在丰田公司描述这些概念时,丰田在美国和日本的员工的反应却截然不同。日本员工通常会说,“第48张幻灯片上你说的做法X,现在我们已经改为Y了。”美国员工则会告诉你,“哦,现在我清楚了!”

精益开发比精益制造更精深、复杂,超越了传统的“并行工程”方法。实际上,丰田很少使用诸如实验设计、分布在不同地点但分工合作的团队、质量功能展开图表,或面向制造的设计软件等并行工程方法。但总体来说,丰田的方式创造了非凡的成绩。正如我们在第一章将要看到的那样,丰田与其美国竞争对手相比,速度是他们的2倍、使用的资源是他们的一半、而盈利则比他们多一倍。

又好又快,并且更省——既然如此,为什么还会有人要按照其他方式做事呢?这是因为过去并没有从整体上去解读这个体系。

为什么你需要这本书

许多美国公司曾经尝试过运用精益开发的方法,每一个美国汽车公司都研究过丰田的开发方法。莱克、我和我们的学生曾经为《哈佛商业评论》和《斯隆管理评论》写过文章,这些文章获得了新乡奖(Shingo Prize, 源于美国的、有全球性影响的精益大奖),并且被广泛地阅读。克莱斯勒公司曾经尝试应用以多套方案为基础的方法。美国三大汽车制造商都采用了丰田的项目管理方法。通用汽车公司曾尝试将工程工作“标准化”,他们相信这是模仿丰田的做法。然而,设计的质量问题、项目的周期长、开发的成本高等问题依旧持续着,美国汽车公司的利润和市场份额仍然快速下降。

过去4年里,我曾与客户们一起工作,并取得了一些成功。但我一离开,传统系统似乎又悄悄地潜回来。我们曾采用精益系统的一些工具,开始时行之有效(通常如此);但是,那些效果很快地又烟消云散了。

我认为这些失败源于大家并未理解整个系统,而且对那些片段式的工具应用也存在种种误解。例如,福特汽车公司和通用汽车公司“像丰田那样”,都任命了重量级的项目负责人——“像丰田一样”——然而却没有理解为什么丰田的项目负责人首先必须有系统设计师的经验。所以,这些美国公司的项目经理们仅仅是公司官僚体系大机器上另一个螺丝钉而已。

吉姆·拉克曼在德尔福汽车系统公司的罗切斯特技术中心,领导了在丰田系统以外实施最成功的精益开发系统。对于前面说的那种先成功后失败的现象,他这样说:“除非你持续地散播‘精益’的病毒,否则组织的免疫系统迟早将它排挤出去。”

本书的主旨是,提供一个全面的精益开发系统的概念,不再只片面地实施精益开发工具,又被现有的系统拌倒,退回到传统的开发模式。你可以从精益开发系统里你最有兴趣的地方开始变革,坚持不停。精益开发的成功秘诀,就在你坚持学习如何做得更好,永远如此!

这个过程中,你需要放弃的知识和你需要学习到的一样多。举个例子说,在肯塔基州的丰田乔治城工厂(Toyota motor manufacturing, Kentuky, TMMK)的一个美国经理说,“我花了三年才停止对别人吼叫。”对别人吼叫是他之前一贯的做事方式,而且这种方式看似有效果,他也擅长于对员工吼叫。丰田的管理方式却要求他停止这种做法,学习去应用完全不同的方法。

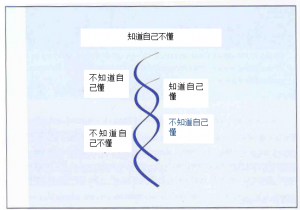

此刻,你和你的公司可能都没有意识到自身在精益开发上的欠缺,也就是说,并不知道自己什么不知道。当你读完这本书时,你将认识到自己的欠缺,发现自己必须学习的新知识。你将订出一个学习的计划,每次学习一个概念。经过一段时间的努力后,将会自觉地、慢慢地和小心地应用每一个概念。你将会在不知不觉中得心应手,然后继续学习更多新的概念。

图:学习是一个四阶段的螺旋式上升的过程

这本书是如何组织的

第一章奠定基础,核心问题是“开发活动的价值是什么?”。一旦我们明白开发的价值是什么,我们就可以设计出系统的其它部分。同时还提供你一些方法去衡量目前的情况,并估计可以改进的地方。这些都有助于你证明精益开发改革的必要性(在你完成改革之前,你需要说服许多人)。

第二章介绍“知识浪费”。一旦你理解了传统开发中的浪费,你将更容易理解精益开发,并将会很渴望去实施。

第三章详细介绍了整个精益开发系统,让你能建立起未来的愿景,也就是说,你希望你的开发系统将变成怎样?这是本书篇幅最长的一章。

第四章提供了进行变革的方法,避免精益开发变成另一个“月度项目”。

本书中有多处像下面一样的阴影文字框,是对读者的行动建议。

动手做:有阴影的文字框

作者建议你应该做的事情。这些文字刻意写得简短和简洁,只要积极去做就好了,你将发现你能完成这个任务。不要试图一下子做完所有的事——但是我建议你在阅读时就建立一个行动计划,以便于一有可能时就付诸执行。

精益开发系统的确有效,它可以帮你赚钱而且让你聚焦于创造价值,而不是管理浪费,因此也非常有趣。一旦你理解了它,你就会发现其实这比传统方法要简单并直接得多。它建立在普遍适用的合理原则上,它适用于各种活动,从浪漫的艺术创作到残酷的军事战争。

让我们开始吧。