作者:李兆华

作者:李兆华

全文字数:1176

阅读时间:4分钟

陈重光先生在群组里分享了他观察过去成功的经营者所受到的挑战:

• 习于产业链分工,认为是降低成本,机动的有效模式。

挑战:产业链拉长,交期,管销,碳排等已经面临新环境的挑战。

• 因缺工,面对少子化,求解方,就朝向自动化设备投资,例如复合机。

挑战:若未能先做流程化改善,常在新设备导入后,WIP爆增。

挑战:复合机的发展,除了自动化的发展外,更应将人的智慧置入成自働化。

• 景气不好时,重视客户,甚么订单都要接;景气好时,则选择客户,做好做的。

挑战:不论景气好不好,都是要追求高附加价值的服务,让系统与时俱进。

• 环境变化很快,这几年来的精益管理、工业4.0、节能减碳等议题,都相继上来了。

挑战:各项的知识缺口虽有补上,但从经营赚钱的目的,TPS,MES,EMS 这三者的综效如何整合

当然我也因此思索以上挑战的解方,结果还是回到老路,这些并非新的挑战,只是以往被忽略了,只要能赚钱,就很少会再思考底层的问题,现在订单少了,自然是「老问题被认为是新挑战」,历史只是一再地重演而已。

我对陈重光先生的观察,写了以下的响应:

制造与服务的本质都是由「人」活用「方法、设备、员工」,对「物、信息、顾客」加工,以提供价值赚取利润。套句时髦的说法,丰田生产方式是被低估的系统,可提供从人的思想到行动的整体改善方案,不必「迭床架屋」,欲速则不达。

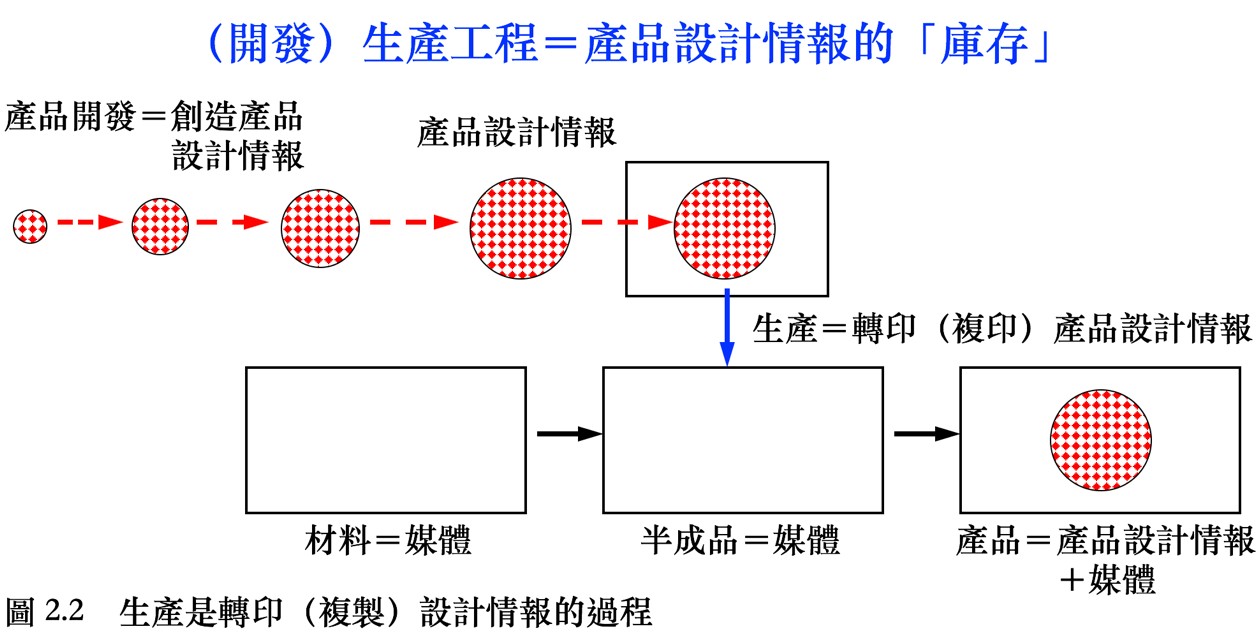

「人」是想法与行动的主体,「方法、设备、员工」是工具或手段,「物、信息、顾客」是加工的对象、价值的媒体,「利润」是目的与期待的结果。写到这里,让我回想到东京大学藤本隆宏教授在《能力构筑竞争》第二章中的「生产(服务)是转印(复印)设计情报的过程」。而设计、转印过程的主体正是「人」。

别把主体与工具弄混了

(译自Philip Marris的领英贴文)

你是一个「老派」经理,从戴明、大野或戈德拉特等传奇人物那里汲取灵感吗?他们的工业管理技术植根植于赋予人们能力和利用现场知识,承受住了时间的考验。

虽然大数据、数字孪生和人工智能等现代趋势,有望提高当今和未来工厂的营运和财务绩效,但我们不要忘记过去的宝贵教训。

在我访问客户工厂期间,我惊讶地发现,一些21世纪的现场仍然缺少工业巨头开发的基础建设。尽管生活在数字时代,但这些基本原则往往被忽视,导致错失改善的机会。

与其将精力投入到最新工具上,不如优先解决瓶颈、完善流程和培养员工的技能。过去的巨头为成功奠定了基础,我们可以利用数字工具,同时忠于他们的智慧。

关键是要把创新和基础结合起来。这是提高绩效和生产力的最佳方法。

请记住,这不是要丢弃数字技术,而是要确保它们支持已证明其价值的原则。要确保能区分纯粹的工业玩具,和能推动持久影响的强大工具。

数字技术是必要的,但还不够。[改写埃利亚胡·戈德拉特的观点]

洪郁修老师的回馈

工具自己不会思考,若使用的人也不知道如何善用工具,工具再好也没有用。

一般的工具都有使用说明书,告诉人们在什么时候如何用它。但很少人会研究这些说明书、操作手册,总是以自己的老经验来使用新工具。何况数字工具太新、且「能力太庞大」,它需要有人写说明书(学术的老师适合)供大家学习,它同时也不能没有使用案例(产业的人适合)供大家模仿演练。

学术和产业应密切合作,才能建构起一个可长可远的数字精益的生态系统帮助产业成长。