《精益产品与流程开发》连载七

第二章:价值和绩效 (续1)

[编者按] 我们谈到成对的评估项目绩效的工具:回顾性的工具,供你认识过去的问题,以及前瞻性的工具,供你做未来的决策。这些工具是:项目投资回报率(ROI),市场份额变化,项目缺陷率和估计的项目失败概率。上一篇我们介绍了项目投资回报率,这一篇会首先介绍剩下的内容。

市场份额变化

市场份额是指该公司在其行业整体销售额中所占的比例。市场份额越高,在这个细分市场中就有越多的人再购买你的产品,而不是竞争对手的产品。因此,市场份额百分比的变化是衡量一个公司开发系统优势的很重要的指标。实际市场份额增加(减少)表明最近几个项目的绩效多好(差)。预计市场份额,是一个表明当前正在进行的开发项目运行好坏更强的指标。

作为ROI的补充,市场份额很值得去跟踪,因为从某种程度上来说,它能帮助你监测相对于竞争对手与潜在市场的绩效。例如,如果销售和利润增加了10%,但是市场整体却增加了25%,这就说明你的竞争对手超过了你。保持对市场份额变化的跟踪,是对ROI的很好的补充。

与持续一致的高利润相伴而行的是,丰田的开发系统还平稳地增加公司在世界市场的份额。丰田的主要供应商,例如电装公司(Denso),同样在维持了高利润的同时,经历了平稳的世界市场份额增长。它们是如何做到的呢?

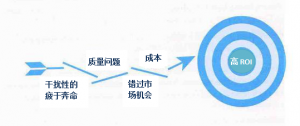

之所以获得高利润和市场份额成长,是因为它们的开发系统只有较少的“不良”项目。这里所说的“不良”项目,具体表现为:超过了时间或资金预算,有显著的质量或成本问题,或错失了市场机会。

2a. 项目缺陷率

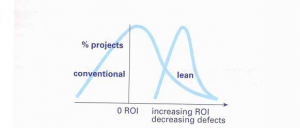

如果在公司里能够消除项目的不良,你将会获得什么?重申一遍,你知道一个营运价值流设计得很好——工厂、供应商和客户——它将能带来行业里最佳的项目盈利能力。项目ROI不佳是开发活动存在不良的自然结果,而不良正是精益系统应该消除的。精益的开发流程应该将平均ROI移向这些传统项目的最佳ROI水平。如果你的最佳项目获得20%的ROI,而平均水平只有5%,那么仅仅通过消除项目不良,你就应该能够提升盈利能力达4倍之多。

图:传统项目和精益项目的ROI对比

图:传统项目和精益项目的ROI对比

丰田和它的供应商们的项目持续的成功,对少数的缺陷项目进行分析以改进整个系统。他们保持着高昂的士气,而却少有混乱,因为它们的项目持续一致地获得成功。

相比之下,大多数传统项目都有严重的问题,一个偶尔的本垒打使公司得以生存。救火是公司的典型状态。很难分辨出谁工作得好,更难分辨出问题的原因是什么。各种干扰从公司里四面而来,例如项目被取消,资金或时间超出预算,或者必须加速前进以弥补其他方面的失败。所有人一直都在担心。这样,我们又有了另外一个工具:项目缺陷率。

我需要在此强调一些事。改进系统以防止不良,并不意味着增加更多的测试、分析、签名、关卡,或者对系统的控制。这些措施将使开发人员的工作更加辛苦,只是为了努力防止一个特定的问题再次发生。但基本的问题是:我所认识的开发人员都已工作得非常辛苦,所以难免出错。改进系统应该意味着对开发人员来讲更容易,而非更辛苦。

动手做:运用项目缺陷率去激发变革

明确你的项目缺陷率。画出你最近的项目的ROI分布图,用不同的颜色标出有缺陷的和完全成功的项目。计算出如果所有项目都获得最高的ROI,应该能多盈利多少。在内部媒体上将这个结果公布出来,或者在大厅里张贴出来;运用它来激发精益开发的变革。

为了评估我对精益开发能几乎消除不良项目的信心,让我们看看各种特定失败模式的数据吧。

错失市场机会。

因为开发团队没有很好地理解客户,或者因为不具足够的创新性,市场机会被错失了。通过采用精益开发的原则,来自于德尔福罗切斯特技术中心的一个团队,在专利申请方面,该团队实现了相对于传统开发过程模式10倍的增长。类似的,正是由于精益开发活动,一个高尔夫产品制造商PING在新产品发布方面经历了500%的增长,市场份额也取得了显著的提高。

我们也知道,丰田有能力做到在很好地切合市场需求的同时,实现非常强的创新:第一辆雷克萨斯(Lexus)轿车瞄准的是丰田从未染指过的一个细分市场,而它在世界市场被广泛认可为最好的车;普锐斯(Prius)混合动力汽车是在过去一个世纪里汽车技术方面最大的革新。

电装公司(Denso)也展示了在按期发明方面不同寻常的能力。例如,一个电装团队设定了开发的目标:将散热器重量减少50%,同时使各种车辆尺寸的散热器芯体可以在同一台机器上制造,结果他们成功了。

成本和质量问题。

这些问题是在制造的工厂和使用的现场表现出来,但是,导致它们的原因则通常是由差劲的开发活动导致的。我们知道,丰田持续地拥有世界上最高的品质。当然,用对初次发布产品的缺陷调查结果来衡量质量,其中部分是制造系统的原因,然而,这也受到面向制造的设计(Design for Manufacturing,DFM)和将制造系统开发与产品开发集成的强烈影响。但是,长期质量则几乎完全是由于开发所决定的。这方面,即使是低成本的丰田产品,也拥有的突出的耐久性和可维护性。

时间和资金的预算超支。

丰田员工告诉过我,他们从没有延误过一次产品发布的期限,尽管偶尔也调整过一两次!严肃地说,第一辆车下线到全速量产,丰田通常仅允许两个星期时间来实现,而美国汽车制造商则可能需要六个月。项目总能以惊人的一贯性,在计划时间和资金预算范围内完成。美国的情况则没有这么好过,但是也显著好于传统项目。

但是,项目缺陷率是一个滞后指标。为了前瞻性地测量,我曾要求所有曾共事的团队做一个估算:明显的产品不良的概率。运用传统方法,完全成功的概率几乎总是低于30%。经验显示,80%的传统项目经历过至少一次严重不良。

但是,项目缺陷率是一个滞后指标。为了前瞻性地测量,我曾要求所有曾共事的团队做一个估算:明显的产品不良的概率。运用传统方法,完全成功的概率几乎总是低于30%。经验显示,80%的传统项目经历过至少一次严重不良。

于是我们有了下一个工具:

2b. 估计的失败概率。

下面这些估计是比较容易做的:

1.如果可能的话,将整个系统分解成子系统或部件。

2.识别每个子系统的失败模式,以及作为一个整体的系统的失败模式。

3.估计每个失败模式不会导致不良项目(尽管发生了该失败模式,但是项目整体仍然成功)的概率。

4.将这些概率乘起来,得到一个成功、无不良的项目的概率。

实际上,这个方法倾向于高估成功的概率,因为总会有一些失败模式没有被考虑到。

实际上,这个方法倾向于高估成功的概率,因为总会有一些失败模式没有被考虑到。

动手做:开始运用估计的失败概率

让你的项目团队们使用估计的失败概率来指导他们的行动和方案。他们通过使用多套方案为基础的并行工程,能够(并应该)将失败的概率降低到5%以下。(这些将在第三部分里探讨。)