趙博士导读

趙博士导读

德克斯是一家类似耐克的品牌公司,自身不制鞋,但和供应商密切合作研发,制造,包装和销售高端鞋。其产品包括闻名全球的UGG 和Hoka One One,年销售额超过20亿美元。

作者是位有心的精益人,特别感谢她分享多年和供应商共事的心得,目的是让供应链共存共荣。

作者:侯玉颖

全文字数:2887

阅读时间:8分钟

引言

在推动精益生产的过程中,你是否遇到过这样的问题:

• 供应商交期不准,导致你的生产进度不断调整?

• 供应商交过来的货品,品质不良,要么退货导致交期延误,要么制程中出现品质问题,导致不良品产生?

• 想要教供应商一起做精益,但怎么教都教不会,经常回到原点?

怎么能解决这些问题?换供应商?选择好的供应商?提升自己的能力,不断调整计划来因应?

如果你们的企业遇到过同样的问题,想要寻找长期有效的解决方案,希望在此找到些答案。

制鞋行业与我们

德克斯户外用品公司所处鞋类制造行业,产销分离,即我们拥有品牌,负责产品的设计,行销及分销。产品的生产由代工厂完成。

制鞋业可以说是典型的离散型制造,且属劳动密集型,大量手工作业。这样作为不拥有工厂的品牌,如何确保代工厂能按时按质完成订单,是很大的挑战。

我们可以像猎人一样寻找成熟的猎物,也可以像农夫一样慢慢耕耘自己想要的果实。而我们选择的是后者。

为了解决上面的问题,我们决定与我们的代工厂共同打造精益供应链,希望通过精益生产系统,从跟本上解决交期不准,品质不稳的状况。 当然在推动精益供应链的过程中,不可能一帆风顺,但回首十年,我们也收获颇丰。

供应商是我们永久的伙伴

我们虽然不拥有工厂,但我们一直以来将他们作为伙伴,希望建立长久互惠共赢的关系。以这样的定位出发,使我们与众不同。

精益推动初期,由品牌派驻专业团队,与伙伴工厂一同亲手建立精益制造系统。而所有的培训辅导差旅没有要求伙伴工厂付费。而且我们承诺,精益系统打造过程中所见之效率的提升,成本的节省,品牌不会因此要求降价,回收收益。因为我们是伙伴。

十年磨一剑,十年里我们见证了伙伴的成长,同时得到了伙伴的极大信任以及全力的支持。即使在2020年充满着异常与不确定的一年里,我们的交期与品质没有受到影响,这一年全面验证了精益生产在异常情形下所发挥出的强大力量,这就是我们所期待的收获。

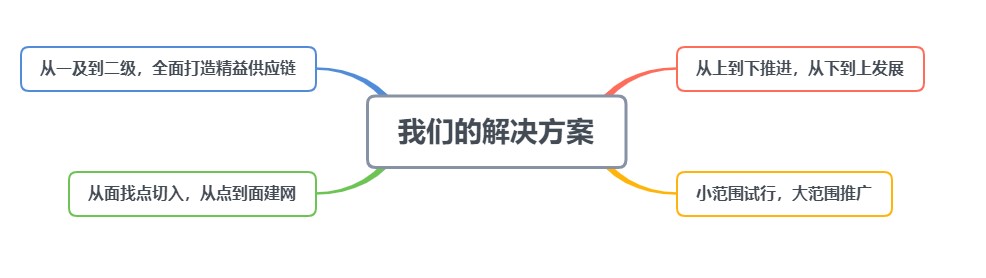

我们如何做到的?

1、从上到下的推进,从下到上的发展

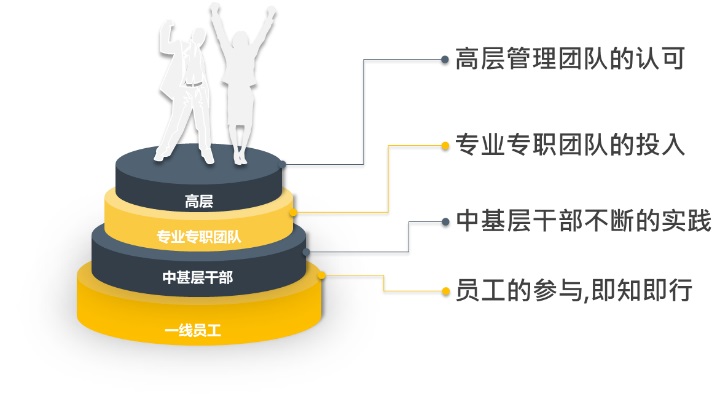

高层管理团队的认可,这个高层是指双方公司的高层领导。品牌端的高层拥有这种合作理念,眼光放得远,不然很难支持用自己的钱去帮助供应商提升效率,而不求回报。另一方面供应商的高层,有意愿去改变,并且有决心去改变。专案团队要有能力去得到双方高层的支持,并且有能力识别出得到的是否是真正的支持。这一点直接决定了精益推动是否能够成功。

专业专职团队的投入,虽然说领进门后的修行还要看个人,但这个领进门的师傅开始的方向与专业是非常重要的。因为我们在推行过程中看到的,从来没有接触过精益的工厂推动起来与曾经做过,但没有成功或没有坚持的工厂比较起来,要简单得多。所以第一次的进门没有带好,再次带进门就不那么容易了,阻力会很大。

中基层干部不断的实践,重中之中,没有付诸行动,只动嘴不动手,没有什么体系是有用的。对于这部分人员的培训与反复培训,培训后即时实践,反馈,再实践,才能见到成效。

员工的参与,让他们知其然。然后最直接地让他们获益于精益生产,激发员工的能动性,自下而上地自动自发地去做,才能够不反复,不退回原点。

2、小范围试行,大范围推广是必经之路

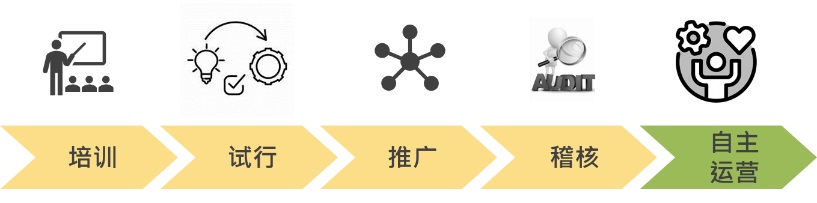

我们对所有的工厂进行了无数次的培训,并且针对不同工厂不同培训对象,客制化培训内容。培训后立刻小范围内实践,针对实践中的问题,及时纠正,然后大范围推广。

值得一提的是,初期我们会运用稽核的方式,判定执行的情况,也是我们认为行之有效的方法之一。随后进入到自主查核,自主驱动的方式,持续不断地进步。

值得一提的是,初期我们会运用稽核的方式,判定执行的情况,也是我们认为行之有效的方法之一。随后进入到自主查核,自主驱动的方式,持续不断地进步。

3、从面到点地切入,从点到面地打造精益系统

从全面了解精益系统到寻找适当的切入点,首先作为专案人员,我们要全面深入了解精益,并对自己所处行业制程,整个供应链了解,有实践经验,才能活学活用地将精益按照自己行业特色进行客制。

摸清伙伴工厂的现况,建立基线,选择适合的供应商先行加入。德克斯是从主力伙伴工厂,有意愿做改变的,表现优异的工厂开始。一方面这样的工厂可以快速建立行业标杆,快速见效,从而引起其他工厂的兴趣,争相效仿,同时也给予其他工厂带来一定的压力。

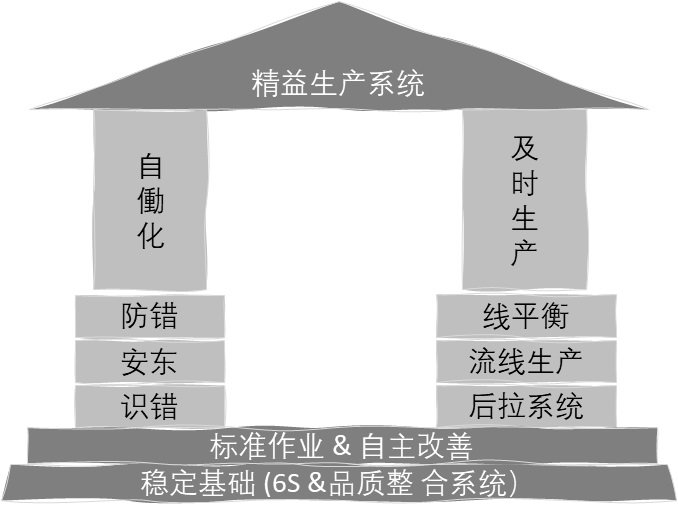

先稳后快,先打基础,再造上层建筑。对于品牌来说卓越品质始终是我们的追求。且品质是精益的基石。没有稳定的品质,何谈效率。所以我们在推动精益生产之前花了4年多的时间与伙伴工厂共同打造了品质整合系统,将品管单位独立于生产,从来料检验开始,到制程管控,再到成品检验,建立了统一的验收标准,标准化检验流程及异常处理流程,并持续监督工厂的落实执行,最终将整体品质不良率稳定在0.5%以内。即便在役情期间,我们的不良率也没有超过这个数字。

全面打造精益系统,先找痛点。每家工厂痛点不同起点就不同。举两个小例子。

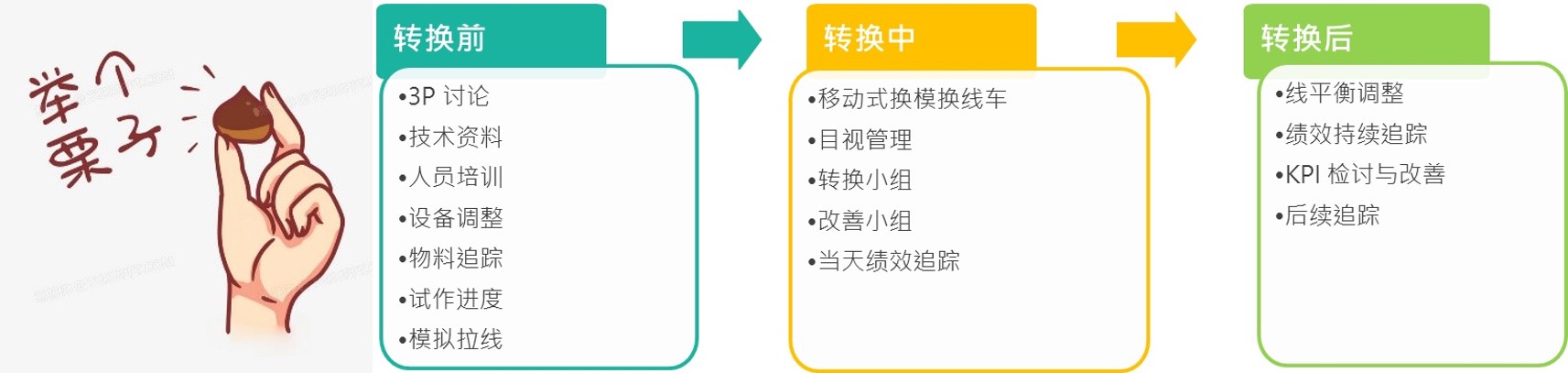

一家工厂以生产我们较高端产品为主,因此订单小量多样的特点非常显明,也就会因频繁换模换线造成效率损失,所以我们就从快速换模换线(Quick Change Over)开始,这样工厂可以灵活地进行型体的转换,减少了换线损失,工厂也就直接快速获得收益。

另一家工厂因所处区域的关系,人员每天的出勤非常的不稳定,基本是早上干部到了现场,才知道今天有多少人,能做多少产量,这样的工厂交货期可想而知。我们就先开始做线平衡(Line Balance),从多能工培训开始,技能造册,可以让干部按每天的计划/节拍及实际出勤情况,及时调整员工工位/工序,保证每天目标的达成。这样我们的交期也得到保证。

另一家工厂因所处区域的关系,人员每天的出勤非常的不稳定,基本是早上干部到了现场,才知道今天有多少人,能做多少产量,这样的工厂交货期可想而知。我们就先开始做线平衡(Line Balance),从多能工培训开始,技能造册,可以让干部按每天的计划/节拍及实际出勤情况,及时调整员工工位/工序,保证每天目标的达成。这样我们的交期也得到保证。

切入之后,立即跟进精益系统的打造。因为精益生产是一个完整的系统,没有任何一个工具可以独立发挥作用,不趁热打铁,单一工具的应用就一定会导致回归原点。所以5S, 目视管理,全员生产保全(Total Productive Maintenance),标准化作业(Standard Operation),快速换线(Quick Change Over),线平衡 (Line Balance),多能工(Multi-Skill Operator),流动生产(Flow)到拉式生产(Pull Production),要不间断地打造整个精益系统。虽然各家起点不同,终究殊途同归。我们追求的终级目标只有一个,持续降低生产前置时间(Manufacturing Lead Time),提升附加价值率(Value Added Ratio)。

4、从一级到二级供应商,打造精益供应链

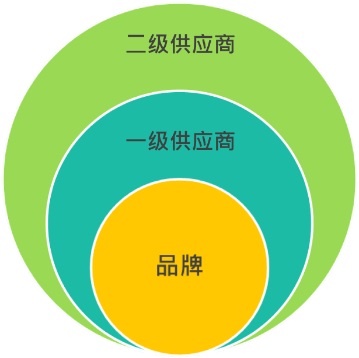

一级供应商,是指我们的鞋厂;二级供应商,也就是材料供应商。一级做完,做二级,整个供应链才能同步运转起来。推二级时,我们将借助一级供应商,共同推动。这样才能更快更广地推动精益系统,整个供应链才能获益。

结语:

做精益不是一朝一夕的事,不要期待快速收益。

精益是一个实践的课题,问题的答案不是任何老师能给你的,只有亲身实践。开始做,坚持做,你就可以得到你想要的答案。

想进一步了解?

欢迎扫码进入我们的直播间

和嘉宾互动、交流