作者:李兆华

全文字数:1205

阅读时间:4分钟

2月22日的李老师专栏「若非亲自体验,绝对无法相信」获得五年以来最高的阅读量,感谢读者们的支持与鼓励。

该文的主题是丰田生产方式的中心思想——JIT——「流动与拉动」与自働化——异常时「停止」。这六字箴言中,哪一个最困难呢?

日经中文网3月1日的新闻,斗大的标题:丰田日本国内工厂全部停工。3月1日丰田在日本国内的所有工厂(14家工厂28条生产线)全部停工。原因是制造丰田汽车零部件的供应商遭到网络攻击,管理零部件供应的丰田系统受到了影响。丰田正在研究2日以后能否正常开工。日野汽车和大发工业的日本国内工厂也以相同理由停工。

显然的,停工是「不正常」,才成为新闻。但熟悉丰田的人都知道,这是丰田以低库存内建的机制,不论是质量、设备、网络、作业⋯⋯发生异常时,越接近发生源、发生时间来对策,后续的处理成本越低,丰田只是落实执行而已。

「不想停止是人之常情,特别是主管站在边上看的时候,即使没事也要找些事来做,让人看起来好像很忙的样子。」这是30年前刚学习「标准作业」时,丰田的主管告诉我的。那么要怎么办呢?别担心停止,丰田生产方式中有许多必须停止的方法:作业完成就停止、没有看板就停止、库满就停止,异常就没库存——很快的就必须停止。以下就以常见的标准作业山积表来说明。

作慢一点,省下一个人

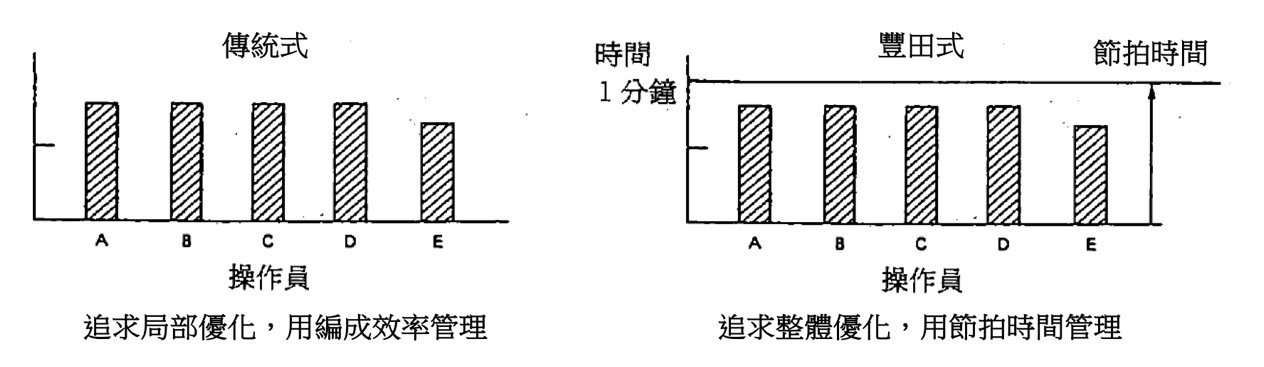

两图中5位操作员的作业内容都一样,传统式与丰田式的差异在于有没有用「节拍时间」当标准,只要赶得上顾客的需求就好了。于是左图一画上节拍时间,就发现各作业员的周期时间短于节拍时间,还不到节拍时间,就完成一个,作得太快了。但即使如此,大部分的改善活动还是想要提高人均生产力、生产得越快、越多越好,结果,只是制造出更多的库存而已。

两图中5位操作员的作业内容都一样,传统式与丰田式的差异在于有没有用「节拍时间」当标准,只要赶得上顾客的需求就好了。于是左图一画上节拍时间,就发现各作业员的周期时间短于节拍时间,还不到节拍时间,就完成一个,作得太快了。但即使如此,大部分的改善活动还是想要提高人均生产力、生产得越快、越多越好,结果,只是制造出更多的库存而已。

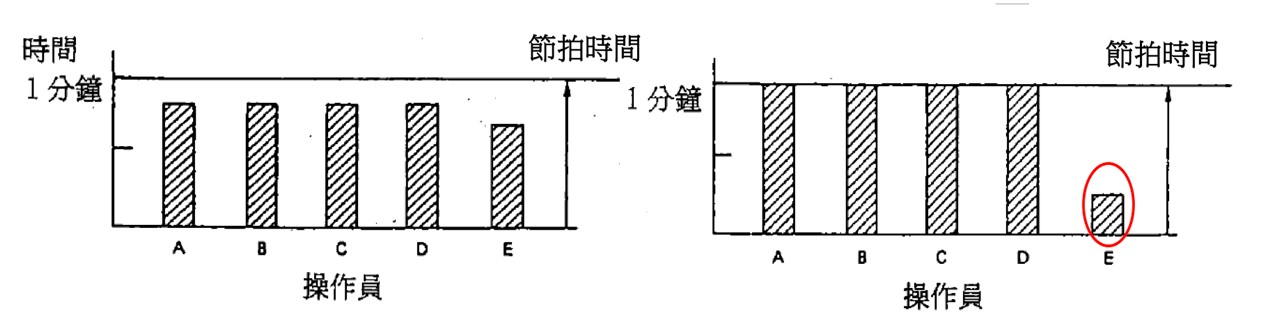

以本例而言,大家都熟悉丰田的改善方法:不必做太快,刚好就好,因此如下右图,出现了E员的余力。于是有了接下来的省人化,省下一个人的改善。

1 算出应有的操作员人数 = ∑ 作业工时 ÷ 节拍时间

2 重编作业,将无法整人数的作业集中在一个人(E员)身上。

3 改善端数作业,想办法节省E员的端数工时,而省下一个人(E员)。

果然是如此,就像库存低了之后,却还能提高产量、交货更顺畅一样。在本例中,不必做得太快,赶得上节拍时间、交期就好,而且还可能多了一个人。这是管理方式的问题。关键在于节拍时间。

果然是如此,就像库存低了之后,却还能提高产量、交货更顺畅一样。在本例中,不必做得太快,赶得上节拍时间、交期就好,而且还可能多了一个人。这是管理方式的问题。关键在于节拍时间。

箍拢全员注意力的「节拍时间」

耳熟能详「满足顾客、后工程是顾客」,但如何将其变成全员的共识与活动呢?其实也不必赘言,根据顾客需求,设定的整个,甚至部分生产系统的生产节奏——明确的节拍时间中,已包含了整体优化的概念,将之用于资源分配、只给予必要的人员、物料、设备与时间,若达成生产目标,放心的停止就好。

但若还是会担心诸如质量、设备、缺勤⋯⋯等问题,先准备必要的安全库存或提早一点生产,针对担心的课题持续改善,再逐渐消除那些安全库存或缩短提早生产的时间就好了。

要人停止、要先报告坏消息,本来就不容易,但丰田用系统性的低库存让它自然、必须地发生,而逐渐养成了众人「在发生源对策」的习惯。

停止,才有机会!

如果每个人、机器都如陀螺般的转个不停,则一点改变的余地都没有。机会隐藏于日常的例行作业之中,要布置能自动「停下来」的环境,让「余力」自动地浮现。

参考:《丰田生产方式》63页 第二章 挖掘一切潜力(余力)