原文来源:

Published on March 22, 2020 Michael Ballé

Editorial Board Member of Planet-Lean

https://www.linkedin.com/pulse/why-we-need-explain-just-in-time-now-michael-ball%25C3%25A9/

导读:

访问想导入丰田生产方式的公司时,常被要求教导的题目之一是想学习「及时化」我反问,想学哪一段的及时化,与顾客之间的「及时化生产」?或与供货商之间的「及时化供应」?此时的回答大都说是要后者。本文的主旨与大野耐一的《丰田生产方式》都谈的是前者。立刻在自己可以管控的范围,自家工厂内,实践与顾客之间的「及时化生产」,再将「及时化生产」所需的供货信息与实践能力传达给供货商,让供货商也建立起「及时化生产」的能力,才是正宗的丰田生产方式的作法。

摘录:

我们面临的问题远不止于调集口罩,消毒凝胶,用于测试套件的化学药品,呼吸器,以及将其送到最需要的地方。我们可以看到,在可预见的将来,我们将需要这些产品的稳定供应。我们需要构建这些供应链。我们需要生产能力,然后是产能。

最好的方法就是及时生产。最恐怖的故事是人们囤积东西,然后又不知道该如何处理那些库存,而其他人却迫切地需要它,却没有,这是人类行为的特征。这毫不奇怪。我们在世界各地以前的危机和战场上都有那样的经验。若想重建库存只会导致一件事:SNAFU (situation normal, all fouled up)–情况正常,但全都搞砸了。在错误的时间将错误的东西运送给错误的人。

及时拉动系统是有关于安排物料的物流路线,然后在需要的位置和时间进行频繁的交货。这意味着要让生产设施更接近使用点,即可以因应实际需求的灵活设备。

我能理解一个十岁的孩子将我们的困境归咎于及时生产。毕竟,如果我们拥有几乎所有物料的更多库存,那么我们就不会很快耗尽物料。但这也很重要——现在所遭遇的是新的和前所未有的状况。在此之前,我们不知道我们需要什么,数量,时间和地点。在错误的位置放很多错误的东西并没有多大帮助。那些目前最能控制流行病的,例如韩国,台湾,日本和新加坡,是那些

· 有利于、不反对,且经验丰富于及时生产

· 习惯于戴口罩保护邻人与自己做法的国家/地区

我有幸与最近去世《正常事故,normal accidents》的作者齐克・佩罗(Chick Perrow)一起学习。在紧密耦合的系统中,事故会发生。当三个随机故障凑在一起时,人员将失去对系统的掌握并发出错误的呼叫。为使复杂系统的日常运行自动化和规范化而制定的规则和系统,却使系统变得僵化和缺乏弹性,因此使得系统更加难以快速灵活地进行调适。供应链是耦合的复杂系统,事故会串联然后成为灾难——这就是我们未来几周将经历的事情。

现在正是再度正视及时生产(Just-in-time)的时候。我们需要更多教育。我们需要向政客和商业领袖解释,供应链是活的需要照顾和深思熟虑的复杂生物。我们需要更广泛地教育及时生产,与随之而来的快速反应系统,以及所有维持它的尊重人的态度。

我不知道我们怎么从这里到那里。任何医学发现的历史都表明,社会在迅速采用新解决方案方面的记录不佳,但最终也将还是如此。然而,及时生产是经过验证,时间考验的后勤系统。在日常情况和例如工厂火灾、海啸或洪水泛滥的危机时期,其表现均优于其他任何系统。我们需要多久的时间来理解和适用及时逻辑,以更快地对流行病做出反应,并避免破坏性的封锁,这取决于我们。

大野耐一《丰田生产方式》第一章中的内容:

丰田生产方式的两大支柱

目的:所谓“及时化”,就是在通过流水作业装配的一辆汽车的过程中,所需要的零部件在需要的时刻,以需要的数量,不多不少地送到生产线边旁。如果公司上下都能做到这一点,起码在丰田汽车工业公司内部,就能从根本上解决“库存”在物资和财务上给经营管理造成负担的问题。

实行上的困难:从生产管理方面来看,这也是理想的状态,但是,像汽车这样由几千个零部件组成的产品,把它的全部工序加起来,就会得出一个庞大的数字,要使这一切工序的生产计划都保持一丝不乱的“及时性”的状态,那是极其困难的工作。

解决对策:究竟怎样才能做到“及时化”?在需要的时间供应需要数量的需要的东西呢?我喜欢逆向思考问题,生产的流程就事物的移动,于是,我是这逆向考虑物的传送问题。

传统的推动方式:传统的思考方法是“前一道工序向后一道工序供应工件”,在汽车的生产在线,材料经过加工成为零件,然后再将零件组装成一个部件,再朝最后的组装线移动的过程中,就是说,随着前一道工序向后一道工序前进的过程中,汽车的主体就逐渐成形了。

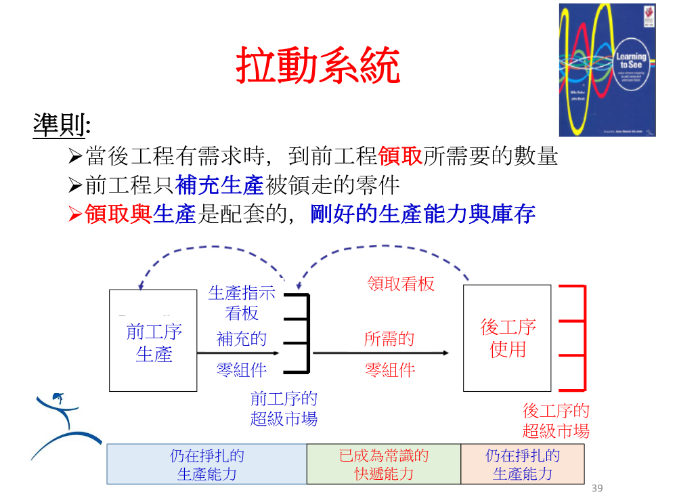

丰田生产方式的拉动方式:我倒过来观察了生产流程。我想,如果“由后一道工序在需要的时刻去向前一道工序领取需要数量的需要的东西”,行不行?那样做的话,不就是“前一道工序只要生产后一道工序所需求的数量就行了”吗?不是只要明确提出“某种东西需要多少”,就可以把许多道工序联系起来了吗?

⋯⋯在这一过程中,用于领取工件或传达生产指令的就是我们所讲的“看板”。

强健的JIT供应链中,「先领取后生产」是配套的,缺一不可,而且顺序不可以变!