精益管理转型亮点:

组建11个车间的精益管理队伍,厂长与生产线经理具备指导持续改善的能力。我实践走现场(Gemba Walk)的身教,启发管理干部的精益领导力。我对各车间的改善进度十分明了,能够适时地提出挑战,督促落实找问题根因,勇于动手尝试做改善,鼓励团队遵循PDCA循环,不断地追求更好。

改善项目的沟通透过A3报告的形式进行,我(老师)能够迅速地了解项目经理(学生)的改善思路,在现场实地考察进度,并且适切地作指导。我每周到车间指导改善项目,要求厂长与生产线经理们在旁边观察学习,不断练习培养指导项目的能力。可以说,A3报告在Y客车公司的精益之旅发挥了培养精益管理人才,建设改善队伍的功能。

2010年“精益企业中国”举办的全球精益高峰论坛上,我代表Y公司以“A3工具与持续改善——一个中国的案例”为题,讲述Y公司的精益之旅,并与各界分享A3工具的奥秘。当时与会的美国精益企业研究院总裁约翰舒克(John Shook)曾经给予的高度评价。

改善有成效,初步达到公司业务目标。以公司的战略目标为导向,制定价值流改善计划,数以百计的改善项目,依照轻重缓急有序的执行。红红火火的持续改善氛围,加强了解决问题的力度,更加速了大价值流各车间之间“物”的流动。在短短的两年内,各车间无论在外观,现场管理,还是产能,质量,交付期,成本下降等方面的提升都有惊人的进步。

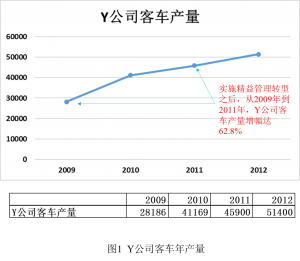

在没有增建厂房的前提之下,Y客车公司在2009年生产28186台客车,2011年45900台,两年内产能的增幅达62.8%。(见图1 )

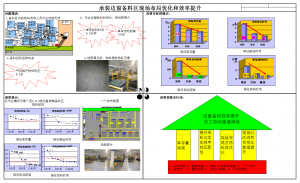

“知行合一”的改善大军。透过精益学院动手做的教导,学员深刻了解“知而行”的真谛,对客车制造“标准化作业”的内涵也进一步了解。一千名思想统一,能够灵活应用各种精益工具解决问题的同志,散布各车间,深入基层,日夜为共同的目标而努力。11个车间必须齐头进步,整个体系的大价值流才看得到成果。(见图2 各类改善案例以A3报告或看板的方式展示)

各职能部门一起动手改善。协作不仅仅使问题得到解决,同时也促进了各职能运作系统趋于完善。例如:

- 技术部门:设计,工艺工程师支持现场作业,及时解决问题,加速现场物料,半成品车和成品车的流动;各车型的可制造性(Manufacturability)和物料的通用性也得到改善。

- 物料部门:物料按JIT的目标实施配送;实施供应商质量管理机制,进厂的供应商质量趋于稳定。

- 计划部门:生产计划弹性化。

- 设备管理部门:辅导车间实施全员设备维护(TPM),落实各级责任人,提升关键设备的总体设备效率(OEE)。

- 质量保证部门:督导“质量关卡”的实施;分析问题并且反馈各车间,落实整改措施;经由标准化作业,质量内建得到提升,缩短了客车成品车验车交车的时间。

- 人事部门:厘定并实施人事稳定办法。

“3E+工位长”制度与专业化管理。实施流水线标准化作业是“向乘用车的标准看齐”的推进过程中,必须要走的一条路。而“3E+工位长”制度则是实现标准化作业的先决条件。公司大力支持这个制度的建立,充分体现了变革的决心。这种“一切努力都是为了让现场操作员把工作做的更好”,“以操作员为中心”的管理思路,完全打破了传统由上而下的权威式管理。Y客车公司真正实践了“以员工为中心”的理念。

反思与结语

- 从“解决问题”着手来实施精益变革是可行的。由于市场对客车的需求强劲,公司急需解决各种问题提升产能去满足顾客。这样一个具有“迫切性”的大环境,解决问题的压力巨大,只能透过“以生产系统为主体来拉动改善”的方式着手精益变革。事实证明,各职能部门充分协作的结果,全公司都受到变革的影响,使精益管理呈现飞跃性的进步。Y客车公司在2012年生产突破了51400台,一举超越 Daimler 成为世界第一。

- Y客车公司实施精益管理初步成功的要素,包含公司明确的战略目标,正确的导向。团队旺盛的学习态度,讲方法,重实践,上下一心的努力。值得深思的是,精益管理要在企业里生根该怎么走呢?如果引进精益做改善只是为了解决燃眉之急的问题,那么时过境迁之后,这把火终究要熄灭的。我在这方面的领悟有三方面,一、团队要持续学习 “以人为本”的内涵,长期培养传承人才;二、高层领导重视以现场为教室的行为示范,各职能各级管理人员深耕精益管理的素养;三、始终如一地做改善,有计划有目标,不断挑战团队,追求更好。

- 流水线增设“质量关卡”是权宜的做法。秉承“自働化”的思路,每一个操作员都是质量关卡。当标准化作业还不完全成熟的情况下,在关键岗位增设质量关卡,来保证操作员执行质量缺陷“不制造,不外流,不接受”的原则。往后,可以根据数据考虑逐步撤销。

- 传承的规划不足。我在Y客车公司主导精益管理转型的规划,是靠不断的摸索和尝试,实践的部分则靠天时,地利,人和的配合。这个过程中我一直在做干部精益领导力的培养,也苦思如何进一步深耕,让它的传承成为Y客车公司企业文化的一部分。可惜我没有将掌舵接班人作妥善的安排。而没有机会持续关注那一群年轻可爱的管理干部成长更是我的遗憾, 但是我在他(她)们身上看到了将精益传承下去的希望。

- “知行合一”的实践。我从来没有在“丰田”工作过,我只是把我所学到的精益思想,知识和做法,应用到解决现实的问题上。从知道到行动,把一件事情一丝不苟的做好,是一种精神,一种认知和肯定。根据我的观察,Y客车公司团队在这段精益管理转型的历程中,已经领悟“知行合一”的教诲。“知者行之始,行者知之成”在中国的土地上得到验证,阳明先生可以含笑九泉矣!

后记

本文在作者离职六年后才问世是出于保护Y公司企业竞争力的顾虑,成文之后曾经得到公司总经理牛波先生的认可和支持。这也是我对Y公司团队的最高肯定和表扬。

感谢LEC总裁赵克强博士对我个人精益之旅的关照;李兆华先生无私的胸怀,为TPS的传承不断努力,让我受益良多。他们都是台湾的骄傲。

李兆华先生点评:

和张先生相见于2010年,他在上海精益峰会发表Y公司的改善历程时。当时即对于他引用阳明先生「知者行之始,行者知之成。」的教诲,与他在短时间内让Y公司做出重大转变,留下深刻的印象。

本文是他在离开Y公司六年后,对当时的改善活动作出的总结与反省,更是言简意赅,值得大家参考。我将心得归纳如下:

反覆阅读本文多次,直觉得非常顺畅,检讨其原因,应是与我在丰田系统近30年间所接受的做事方法有关。简言之,是张先生领导、力行了丰田「造车之前先培育人才」的做法。我认为这也是他让Y公司在短期间内能有大幅异于以往绩效的关键。任何事情分析到最小单位,不外乎是「物理与人情」,大部份的人都从看得见,花钱买得到的物理着手,张先生却是从大多数人不愿碰触的人情,与人有关的事情着手,以TOP之尊,亲自当教练地让人知,让人行,进而让人知行合一,可说是与 “Toyota Way 2001的智慧与改善,尊重人”不谋而合。

作为总裁请来的一把手与外来的客卿,他进行了四个工作大纲,前一年进行了以下两个工作,为接下来的变革做好准备。

- 以A3报告书的问题解决活动来提升管理团队的问题意识,与学习解决问题的方法。

- 成立精益学院,以「知行合一」为院训,从实际的改善中学习精益思想与实务,两年间培训了1000名生力军。

2009年进行以生产现场为主体,从工厂和生产线两个层级,来进行从顾客眼光来检视现状的价值流改善。将所学的各种精益方法与工具实践于生产现场,并以具体的KPI来表现问题与改善的成效。

2010年整合推进以上活动的组织,以便能持续地进化。以现场的价值流问题为线索,同时从作业与工程的观点来解决,并进一步地反馈到客车工艺设计之中。

迄此,已将从设计到工程以至于生产、物流的「满足顾客价值链」组织建构起来,可贵的是也培训了可自主营运这个价值链的人才,而可让此价值链可以持续地进化下去。

若要我对以上的过程提出什麽建议的话,只有一点,也就是從一開始即以「满足顾客的价值链」为中心思想,来进行问题解决与改善实作,将可让后续的活动更有效率。