一、背景

这是一个基于大部分真实情况改编的一个故事,不同于大部分圆满结局的案例,这个故事从另外一个角度展现一家企业近20年曲折的精益之旅。

ACME(安镁金属制品)是一家总部在美国的金属制品公司,在美国、巴西、葡萄牙和中国都有工厂。主要生产高精度高外观要求的铝/镁/锌的压铸件,是典型的多品种、小批量的业务模式。

ACME的典型产品

ACME的典型产品

2001年之前,ACME最主要的客户是美国一家大型的电话公司,公司业务也一直是蒸蒸日上、蓬勃发展;财务状况良好,跟员工分享了高额的利润。伴随着电信泡沫的崩盘,美国的业务下降了70%,那年的911事件更是加剧了恶化。公司老板兼总裁 Matthew Lovejoy痛定思痛,亲自卷起袖子带领团队从2002年开始实施精益,经过这些年的坚持和努力,不仅在危机中生存下来,而且实现了持续的增长。

这个故事的主角是ACME的深圳工厂,该工厂在2005年的建厂之初就是按照精益的原则来设计和规划:

1、组织架构为价值流设置,工厂按照客户类别分为两个价值流。价值流经理负责“报价–>流程开发(工程设计)–>接单–>采购–>生产–>交货–>收款”整个价值流,品质工程师也汇报给价值流经理。

![]()

ACME深圳工厂的价值流

2、布局规划按照产品专业化布局,并没有按照传统的工艺专业化布局。包括压铸,CNC等在内的厂内加工都在同一层的车间。除财务人事外,所有办公室和车间仅有一层玻璃之隔。

ACME深圳工厂采用产品专业化布局

ACME深圳工厂采用产品专业化布局

3、深圳工厂取消了以MRP为基础的生产排程系统,取而代之的是均衡化看板,所有样品和量产的排程(包括外发)都以卡片的形式挂在均衡化看板上。

ACME深圳工厂的均衡化看板

ACME深圳工厂的均衡化看板

干净、明亮的压铸工厂,价值流布局,均衡化看板,A3改善等,这些让任何第一次走进这家工厂的参观者都会感叹。事实上,很多公司,甚至ACME的客户,在参观ACME的工厂之后也开始学习和效仿他们的精益实践。

这是一段大家都耳熟能详的故事。

对于需要后续表面处理和机加工的压铸企业来说,都面临同样的挑战:

- 压铸和CNC的周期时间相差太远,压铸通常60秒以内就完成了,但是CNC可能会需要10分钟以上;

- 压铸之后的去水口、喷砂、打磨工序,一方面由于粉尘收集和处理的限制,喷砂机和打磨台在另外一个专门的区域;另一方面,每个产品所需要的设备不尽相同。

- 压铸产品的内部砂孔在压铸之后并不可见,CNC之后却会显现出来。为了保证CNC之后有足够的合格品交货,压铸往往会根据订单数量,多生产一部分。造成批量和过量生产。

ACME虽然建立了产品专业化的布局,但是由于以上原因,压铸和CNC之间依然“脱节”,堆积大量在制品。同时由于压铸的过量生产,成品仓库中存有大量的“尾数”。而这些产品都是客户定制的,如果客户没有新的订单,库存都成为呆滞品。

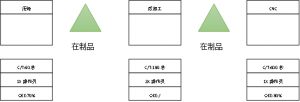

压铸和CNC脱节造成在制品堆积

压铸和CNC脱节造成在制品堆积

团队在绘制现状价值流的基础上,设计了未来状态价值流图。同时确定了以下改善项目:

- 压铸快速换模;

- 压铸后加工(去水口,喷砂和打磨)工艺改善:灵活小型的设备,在压铸之后布置小型化的研磨、喷砂和打磨设备,改造除尘系统,目的是让产品在压铸之后能直接完成后加工,到CNC。不需要批量转运到其他地方进行后加工;

- 部分流动1:压铸和CNC的周期时间在目前工艺上无法实现平衡,那么采取部分流动[1]的方式,例如每10件中取一件到CNC加工,发现砂孔问题及时反馈压铸调整。这样压铸生产完毕之后即可换模,CNC持续加工至订单完成。

一年之后,三个项目都基本达到预期的目的。压铸换模时间平均从4个小时降到1个小时;压铸和CNC之间建立的部分流动,在制品库存降到1天以内,成品尾数降低了50%。

改善结果:压铸和CNC建立部分流动

精益的案例往往到这里就结束了,王子和公主过上了幸福的生活,同时不断持续改善。

这个故事里王子和公主的幸福生活是从吵架开始的。

建立了流动,降低了在制品库存,这个时候才发现制程中的质量一次合格率还是不尽如人意,仅83%。之前由于过量生产,在制品没有计入财务的库存进销存系统,问题都没有被注意到。

由于品质问题,CNC常常中断生产,等待压铸调整参数。很多时候压铸机上会发现是模具的问题。以前遇到这种情况会把模具下来换一个产品,但是建立起和CNC的流动之后,CNC也在等待合格压铸件来生产。这个时候只能停机等待修模,或者压铸和CNC同时换线。压铸和CNC的OEE持续下降。

之前反对的声音开始死灰复燃:都告诉你压铸行业都是这么做的,你这个流动是很好,但是是汽车行业的,在这里是行不通的。设备都停在那里,订单都交不出来。看你怎么办?

回到原来的方式吗?

总经理在团队会议上,在目标(中间写上了流动)前面,画了一座山(中间写上了质量),说:流动是我们的目标,现在我们遇到了质量这座大山。不是因为我们做了流动而导致的质量问题,而是流动让我们看见了这座大山。我们别无选择:直面这座大山,解决质量问题。

质量是实现“流动”目标的障碍

西天取经的过程会经过九九八十一难。

用这个来形容这一年团队的经历一点都不为过。统计质量数据,找出最大的缺陷,用A3/PDCA来进行逐一的质量问题解决。鱼骨图,人机料法环,模流分析,金相分析,甚至DOE等等质量工具,十八般武艺都用上了。

但是,团队却发现真经掉到了河里。

一次合格率从83%“显著”(统计学意义上以P值为代表的显著性)地提高到了85%!

总结会上,总经理还是拿出那座山的示意图:首先祝贺大家在质量项目上取得的成绩,也非常感谢大家一年来的努力。这一年最大的成就并不是从83%提高到了85%,而是发现了这座山是一座冰山,流动让我们看见的只是水面上的这一部分。也就是我们在制造现场能够发现和解决的质量问题,我们今年已经取得了很大的进步,现场能解决的都已经基本消除了。但是剩下的15%不良是水面下的冰山。生产现场是无法解决的,是我们在新产品导入(NPI, New Product Introduction)中产生的,是流程设计和开发不良在现场的反映。

新产品导入是“水面下的冰山”

新产品导入是“水面下的冰山”

数年来一直“躲”在格子间后面的项目工程师们(负责前期接到客户图纸到量产的流程开发)不置可否,陷入了沉思。

[1] 部分流动,这个意指在压铸和CNC类似的工序中,两个工序周期时间相差太大,无法实现流动。这个时候需要按比例从压铸件中选取零件流动到CNC。这样可以及早发现压铸件的质量问题,及时在问题的源头(压铸)进行调整,从而避免批量报废。

更多案例:请关注LEC微信公众号:leanchina2014