TI汽车管路系统中国区自1985年在中国建立首家工厂至今,已经为中国乘用车提供了近半数的制动及燃油管路产品,为保障汽车产品及乘客自身安全作出了重要的贡献。目前管路系统在中国区共有12个工厂,分布在全国各地主机厂周边,员工约4400名,年销售额超过40亿人民币。在保持超过行业平均增速增长的过程中,精益管理扮演着极为重要的作用,而更为重要的是驱动精益转型的来自于公司管理层的领导力。

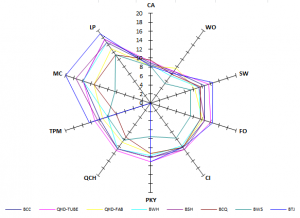

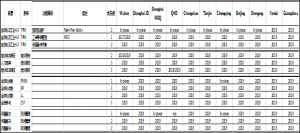

TI汽车管路系统中国区自2003年起就从北美引入精益审核系统,通过对10个精益核心领域和设定标准的对比明确差距和改进方向,并藉此进行工厂间的横向比较,发现最佳实践。对于该系统的培训始于中国区的管理团队,以确保核心管理层首先实现向精益思考方式的转变。

保持领导层队伍的稳定性,是TI在领导力驱动精益智慧转型过程中的一个重要实践。中国区管理团队(包含各工厂高层)平均工作年限为22年,而其中有14.5年的工作经验来自于TI。管理团队的稳定确保了精益转型过程中对精益实践承诺的一致性。在践行稳定队伍稳定性方面,核心的做法是通过设定公司的在中国的发展愿景,同时通过不同方式的员工发展项目,确保核心队伍始终明确公司及个人短期及长期的发展战略。2016年,公司在实现了大多数主要工厂的硬件升级后,对各工厂提出了新征程、新目标的口号,努力打造世界级工厂。为了达成目标,公司更是从人员能力发展方面倾力投入,安排对位于北美、日本的多家集团内外标杆企业的学习和实践,至今已有多家工厂实现初步目标,并为今后企业实现向精益智慧制造转型奠定里坚实的基础。

公司在目视化改善方面并未仅仅局限于管理标准化的实现及浪费的减少,更着眼于如何通过目视化,通过对“冲击感“的强调,带来给予顾客体验的提升和带来的销售增长。公司安排专门的团队,通过和各工厂高层的直接对话,在保证最大程度标准化的同时,制订出适合于不同工厂的不同改善实施方案,极大地增加了顾客对于TI不断满足并超越顾客期望的信心。

TI汽车管路系统中国区在精益实践的过程中,并非单纯追求标准化的实现,而更多地是基于顾客的实际需求,设计适合顾客的制造过程。一个典型的应用是公司的管路弯曲制造过程,对应于不同产量的不同零件号,公司同时存在着完全的手工弯曲(固定资产投资相对低)、编程方式的CNC机器弯曲(效率低,灵活性高)和动力弯管设备(效率高、固定资产投入高)。

目前公司已基于顾客对于未来智慧制造的要求,规划了向智慧精益转型的关键行动计划。已经取得初步成效的项目之一是在设备工装上应用RFID技术,实现工装和机器的对话,从而达到自动管理工装寿命的目的。

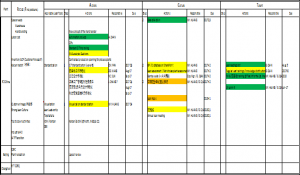

在精益系统的实践过程中,公司虽然注重标准化系统TIPS的建立,但更强调基于各工厂实际不同现状的FACT(Find:发现问题及差距;Actions:分析原因并采取行动;Culture:精益文化在公司的建立;Talent:精益人才的培养)推行,规划在不同管理环境下对不同精益工具的不同程度的应用需求。这是公司未来在精益实践过程中必须践行的原则之一,也是公司始终保持精益改善活力的关键因素。基于FACT的推行实现管理系统的“手中无剑,心中有剑”是公司基于精益管理系统建立的终极目标。

想要了解更多,欢迎参加2018全球精益高峰论坛(报名链接)。TI汽车管路系统中国区总裁鲍建生先生将为您详细介绍《领导力驱动的智慧精益转型》。