【前言】

《精益思想》的范例 Lantech公司成立于1972年,1991年开始的精益转型过程,迄今仍是我眼前的场景,改善的现实。反之,Lantech的现状为何?刊头是他目前网站的首页,第二代已是经营者,也出版了精益畅销书《精益管理的日常实践,The Work of Management》。重点是其生产工厂仍只有两处——美国与荷兰。仍是小型公司转型精益企业的典范。本文摘录其1990年代,缩编信息系统转型的过程,可想象在此精益理念的基础上,活用现代信息技术与工具的发展。

【生产问题】

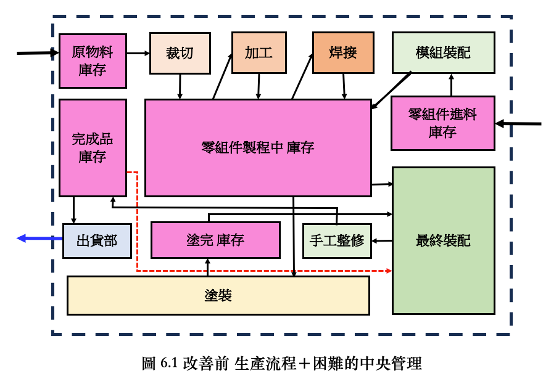

生产主管在工厂内,为每一制造「伸缩膜缠绕机」的制程设立部门(机能别组织、布置)。「裁切部」负责把钢材裁切成精确的机械结构体材料;「加工部」负责在钢材上钻孔,以利与其他零配件系统的连接;「焊接部」负责把机械结构体焊接起来;「涂装部」先在结构体涂装防锈底漆,然后再上面漆;「初步装配部」负责把转动底盘、滚子托架及控制模块等先行组装起来,再送到「最终装配部」将个模块装上结构体,并完成整体装配。

依那时公司的做法,并不是最终装配完成后就可交货。因为公司想先追求「效率」,所以一次(一批)就做四种产品,每种十到十五台。由于每家顾客一次只买一台,因此完成品库存区会存放许多台机器,让顾客慢慢选用。

真要出货时,常常需要再把因搬来搬去所造成的刮伤除去、上漆整修,即必须先把货送到「手工整修部」一趟。通常它还得再回「最终装配部」,去换上顾客所选择的选配零件,最后再送「出货部」。

上述的流程,约如图 6.1 所示。从事精益系统的高手,经常把这种流程图戏称为「意大利面图」,因它的动线,就像意大利面(Spaghetti)般的一团乱。

要善加管理的,还不只是上述的生产流程。因为量产时真正复杂的,还是如何把五十多家独立的配销公司所下的订单,让它们在各事务部门及工厂内流通。

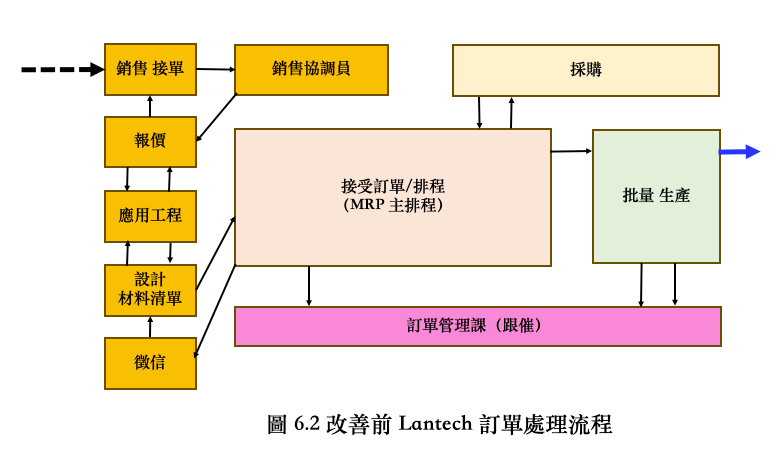

由于订单多为订制品,每台成本五千至一万美元,因此,接单决策时标准规格定价表就用不上,所以报价前必须就各选配要求,由公司分别订价。「报价要求单」先送往「销售部」的「应用工程课」做成本分析后,再把「正确的价钱」给各配销商——他们再计算酬佣金等,并与顾客谈判,成交后再把订单送回公司,做生产排程安排。

订单先送到公司的订单处理课,再送征信课,然后再回工程应用课(第二次)。在那儿,为此订单做物料列表(BOM)——把制造一台机器所需要的物料全数列举出来。由于各部门都有等待处理的订单在排队,因此订单通常会等待处理而延误。一般而言,从接到订单到实际处理排程的部门,共要花上十三至十四工作天,而其中真正的处理时间(称为「连续畅流时间」)还不到二天。

终于把订单连同BOM一起送到排程课,排入主排程表。由于工厂内的订单流程常常容易出错,因此,销售部内特设了一个订单管理课,负责协调卖(厂方)买(配销商)的进度并跟催。图6.2为订单的流程示意图。

「主排程表」由生产部排程课的计算机化「物料需求规画系统(MRP)」做出。MRP根据长期的「预测订单」与「实际订单」,来给厂内各部门排进度日程。各部门在「每日」清晨,从计算机输出当天的任务。各单位在下班前,再把当日的进度由计算机向排程课报告。

此计划系统看起来不错,不过实际上却是一团乱,因为顾客的要求一直在变化,而这与生产系统的背后逻辑常会有所冲突。为了追求生产经济规模,老板蓝卡斯特与生产部主管一开始就决定,各生产单位要采取批量生产方式:先焊十个 E 型结构,再焊二十个 T 型结构,然后再焊二十五个 V 型结构。这样,可使机器因换模(线)而停工的时间最小化。此外,大家都认为,批量愈大,质量会愈好,因为这样做,一来可减少频频切换机械所造成的失误,二来员工可以更专心在生产上,不会为换模而分心。

各生产制程分设部门、零件以批量的方式通过各部门、但在每个部门前都要等待一阵子才能开始生产,从而造成前置时间(lead time)极长。一般而言,从开始裁切机架的钢材,到整台做好后上出货码头,要花上十六周时间,其中大半为在各部门的「分批——等待处理」时间,以及各单位与仓储之间的运送及储存时间。实际上的加工时间(即「连续畅流时间」)则只要三天。

由于前置时间太长了,配销人员就得各显神通来应付目前的系统。最常用的法宝是先订货再找顾客,然后在生产快完成时,再要求修改规格。生产线因而得重新修改,或因为没有合适的机台,所以要等待新制,只得延迟交货。

很快的,工厂就在下述两相冲突的排程系统拉扯下而不知所措:一是排程课根据销售预测与接单实绩所做的主排程表,另一是销售部门为讨好顾客而不停地改变规格—这又得由工厂采「特急单」方式跟催,不然就会因延迟太久了,或若不依新规格修改就会失去顾客。

「特急单」是由跟催员「捧」着,要求某部门先做好某一项作业,然后再送到下一部门继续去排队(插到最前面)。如果有大老板所下的圣旨,它可以在四周之内从头到尾完成。然而这种「特权」运作,又会导致其他订单落后,而更需要跟催。

此一订单处理及生产系统,听来有点混乱——的确如此,不过,这在产品多样化、前置时间长、制程复杂的行业倒是司空见惯。更糟的是,在工程、产品开发方面的系统,也与这类似,即采用「分批——等待」方式。

⋯⋯(略)

应付危机的第四招是「实行新技术」,在1990年用了「次世代的MRP」来排程。它可以让每位作业员看到所有生产机器的现况,每在完成装配一零组件或一台机器时即输入数据。这样,每位作业员可从自己的工作站取得工作命令,理论上,作业员可感觉完全「掌握」自己的活动。(蓝卡斯特先生说:「这看来妙极了,『技术』与『民主』合而为一。人人可透过计算机了解全厂状况,立即取得工作命令。我们的口号是:『让数据送上门来』〔Data to the people 〕。」)

此新系统要用新型计算机,因而设立了新的管理信息系统部,白天班有四人,夜班三人,来保持所有数据「新鲜」,并要求作业员在工厂完工时,就要输入数据。公司制造处长这样说:「的确,很快地作业员们就可以完全『掌握』了,然而该系统却极不正确,因为许多数据根本没有输入,也没有办法发现错误。原先的MRP系统很慢,然而还可达99%正确;我们新的『民主』式MRP系统,却是个不折不扣的大灾难。所以我们给人们的并不是信息,而是『浪费』。」更糟的是,由于输入量太大,变动又多,因而造成计算机大塞车,速度极慢。针对此困难,公司的信息顾问建议,最好的方法是再买一套更有威力、更贵的计算机。

到了1991年底,尽管公司采降价来应战,订单却第一次下滑。而且工厂也因未经锻炼,僵硬的生产系统!几乎不可能应对不断变化的需求。蓝卡斯特先生后来概述此时的情况,说:「我们第一次亏钱。我们以前赖以经营管理的基本观念,像核子反应炉般融毁了!」这时候,他发现了「精益思想」。

⋯⋯(略)

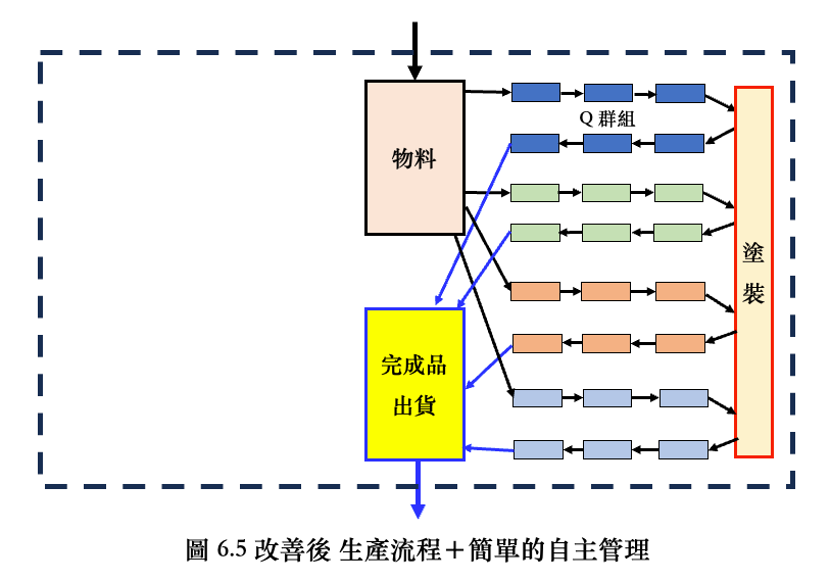

到了1992年秋季,整体生产系统都从批量式转为单件畅流式——包括每周只做一部,每部五万美元的H型。整个厂房的流程如图6.5所示(可与图6.1比较)。

结果绩效极好。员工人数保持不变(三百名),而1995年的出货数比1991年倍增。成绩之所以如此亮丽,主要是因为景气复苏、订价极富竞争力,而新产品又源源不绝地推出,详后述。工厂以前被存货堆得水泄不通,现在出货量增多一倍,反而有三成的空间空出来。顾客抱怨的不良率,在 1991 年是每部 8 个缺点,1995 年降为每部 0.8 个缺点。前文已提过,生产周期时间已从十六周降为十四小时。答应顾客的准时交货率,从 20% 进步为 90%。

老板蓝卡斯特先生在 1992 年对员工做了两项承诺,更使得进展加速。在当年财务状况极吃紧情形下,这两项看来有点打高空,然而却是成功的关键。首先,他承诺不会因精益转型而要员工走路。他反而把由精益化所多出的人组成改善小组,由前文所提的「救火队员(兼怀疑者)」某甲当队长。一有改善活动(新技术研究所的一周改善活动),新制程中最优秀人员而不是最差者,就被选为改善小组的成员,使大家认为这样的调出是升级而不是处罚。由于公司业务蒸蒸日上,所以他们很快地就可以归队加入生产团队。

第二项承诺是蓝卡斯特同时调整薪资政策,把底薪从每小时七美元调为八美元半。据希克斯回忆:「以前的做法是两极化,非技工像麦当劳店行情般给低薪,而少数核心技工则给予高薪。由于完成每部机器所需的人力降为 50%,所以可有多出 25% 的空间来加薪。大家很快就发现,在新公司系统下,每个人都是技工(当然技能类别很不同)。所以都可支领更高的薪酬。结果,流动率很快就降为零。」

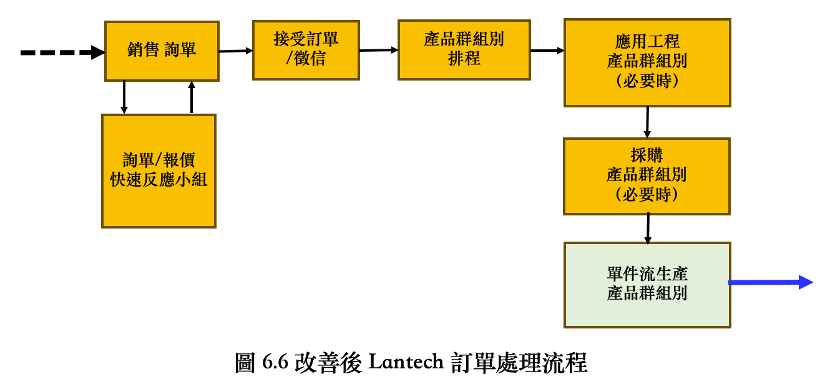

随着工厂内如火如茶地推行精益转型,也该把注意力放在事务流程上,特别是处理订单流程上。正如蓝卡斯特所言:「我们希望办公室人员能见贤思齐。如果你能在十四小时内制造出一部机器,那么光是处理订单就得花上三周,这象话吗?」例如某个案最为特则,工厂在四天就交货了,而征信部却尚未完成作业–不幸的是后来发现买方已经破产了。

办公室事务转型时所使用的技巧,与工厂完全一样。公司先设立一改善团队,来共同重新思考办公室作业流程的本质。成员包括该特定流程之所有人员、公司的技术专家——包括来自现场改善小组的作业员及外部顾问。该团队先把整个价值流程画出来,进而寻找时间及人力上的浪费。随着每一流程历经一再地重新思考,并从「分批——等待」方式改成畅流式,再把最优秀的人调到改善团队中试行作业,以为下次流程检讨打下基础。此过程中没资遣任何人,被外调到改善团队的话,表示公司肯定他或她绩优的表现。

此等技术普及地应用于订单处理及工厂排程系统后,成效惊人。由于公司现在对成本结构更为了解,所以除了真正订制者外,都能采不二价政策,从而不用与经销商讨价还价。订单一到了公司,就可以在二天内安排进生产排程。

最神奇的成果,也许是从此不再需要复杂的计算机化排程系统。原有的MRP系统倒是留了下来,以作为长期订购材料规画用,而日常之从裁切到装配的排程,则只用销售部门内的大白板即可。生产日依「节奏时间」分成数格,订单一经生产锁定后就写到白板上。我们参观该公司多次,每次白板上的格子,都只填当天起三天到二周内要生产的,只有确定的订单才会下生产线去生产。

在公司内摆上一个人人都看得见的大白板,对销售人员颇有激励作用。特别是在填上的订单渐少、而空白处渐多时(译按:表示生意清淡):此为精益系统中的另一技术,即所谓的!透明度(或可视化)管理」,即人人看得到公司营运状况,从而可采取必要的适当措施。

此过程的最后一步是,每日傍晚把明日所要上线的机器名单抄下,并把它们拿到四个生产群组去。就每一部机器而言,每一群组都会有实际顾客名字,及公司答应的交货期(通常量产机型在投产后二天,而少量或大型者为投产后十天)。前信息系统管理部门及七名员工都予以解散,因为厂内的零组件都自动地由前站被后拉到下一站,产品连同信息一起走,所以过去自动化的信息流程可以免了。图 6.6 为上述所有成果总结,读者不妨比较图 6.2 迷宫式的处理订单流程。

过渡期的最大问题,在于配销商及买方对于快速、准时交货方式很不习惯。因为当初他们下单时只是略估交期,以为还会有许多时间可以用来修正规格,通知制造商做工程变更并规划在自家工厂的安装计划。

下述为一实例,毫不夸张,即公司在接到订单当周内就交了货,使得顾客反而不知所措,大为不悦;「我们还未想出怎么应用,你们就把机器送来了。当初下订单时,只是想先抢占生产的产能。我们(以为你们会像以前般延误)还未把可选配的模块想好,而东西竟然就送到了!」