在上一篇专栏从「精益生产」到「精益企业」中,Jim Womack 与Dan Jones在1994年,就已经阐明了精益企业与价值流的关系(https://hbr.org/1994/03/from-lean-production-to-the-lean-enterprise)。我们正对目前的处境彷徨不知所措的时候,从丰田生产方式到精益企业,历经时代考验而持续存在的方法,是否是比较可行呢?

在〈从「精益生产」到「精益企业」〉的文章中,有这样的一段:

正如我们所设想的,「精益企业」是一个由「个人、职能部门和法律上独立,但同步营运的公司」所组成的团队。「价值流的概念定义了精益企业」。该团队的使命是共同分析和聚焦于价值流,以便其完成提供商品或服务所涉及的一切工作(从开发和生产到销售和后续的服务),而向客户提供最大价值。

As we envision it, the lean enterprise is a group of individuals, functions, and legally separate but operationally synchronized companies. The notion of the value stream defines the lean enterprise. The group’s mission is collectively to analyze and focus a value stream so that it does everything involved in supplying a good or service (from development and production to sales and maintenance) in a way that provides maximum value to the customer.

这一段说明了大家印象中的精益太局限了!Jim 和Dan Jones在1980年代,研究了全世界的汽车行业之后,提出了以丰田汽车为雏形的「精益企业」是「改变世界的机器」。

01「精益企业」是一个由「个人、职能部门和法律上独立,但同步营运的公司」所组成的团队。

02「价值流」的概念定义了精益企业。

03 该团队的使命是共同分析和聚焦于「价值流」,以便其完成提供商品或服务所涉及的一切工作(从开发和生产到销售和后续的服务),而向客户提供最大价值。

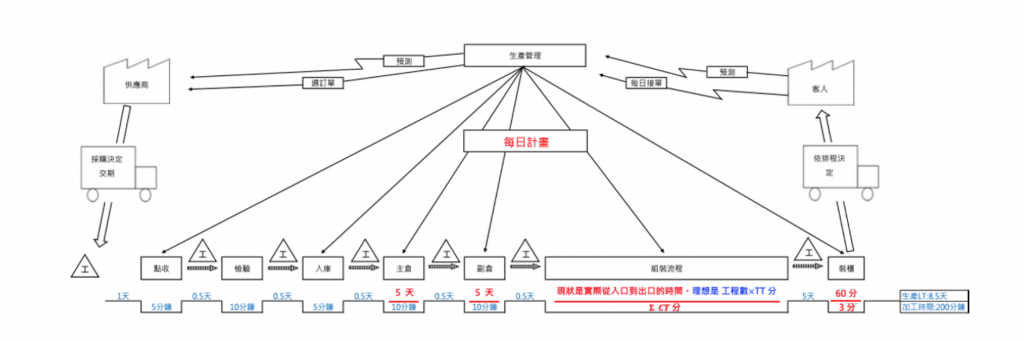

若绘制上文中「精益企业」的价值流图,会是Jim 与Dan合著的《综观全局》内容。我还是从大家比较熟悉的,工厂单位的绘制价值流图(如刊头)来论述,这是John Shook所著的《学习观察》内容。

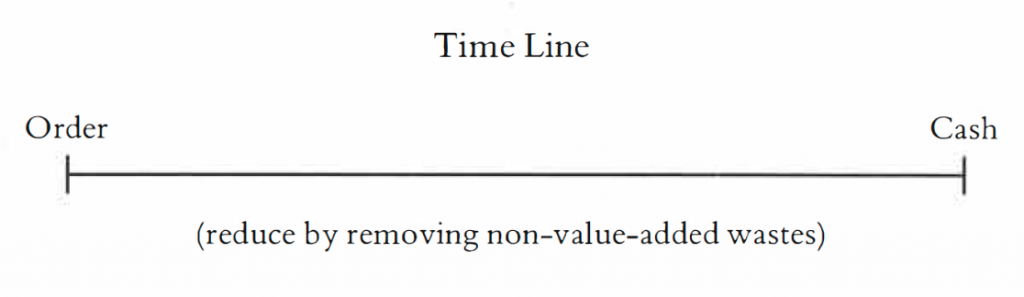

根据《学习观察》,在绘制价值流图时,最后一个步骤是画上「时间线」。

有了观察现在的作业,并绘制记录在图上的数据,我们可以归纳出价值流的当前状态。在工程方块和库存三角形下面画出「时间线」,以此来计算出产品的生产前置时间,即一件被标记的特定产品从原材料进货,通过工厂到给顾客出货的全部工程所需的时间。

生产前置时间越短,从支付原材料费到收回用该原材料所制造产品货款之间的时间就越短。较短的生产前置时间将增加「库存周转率」,这个指标你也许更熟悉些。

大野耐一的《丰田生产方式》英文版,出版者Norman Bodek的出版序中,大野先生对于时间的说法:「我们所有的工作,都是盯紧从顾客给我们订单的那一刻,到我们收到货款时的时间线。我们致力于排除其间没有附加价值的浪费,以缩短那个时间线。」

绘制价值流图的时间线,正呼应了大野先生的说法。

这样说更清楚一点,工程内排队的库存越多,从入口到出口的时间就越长,但加工时间CT的合计是一样的。所以减少工程内、工程间库存,不会影响产品本身的价值(加工、增加价值的内容),但会缩短收回货款的 LT。

反过来说,库存是为谁而存在?只是在消耗大家的体力与智力、成本与原来可以提高的薪水。结论之一:「是否是我们做了太多浪费,太少顾客要的,因此顾客只付相应的价值,于是低薪是必然的结果。」

缩短工程内Σ CT暂且不谈,丰田为了缩短工程内的LT,采用两个方法:

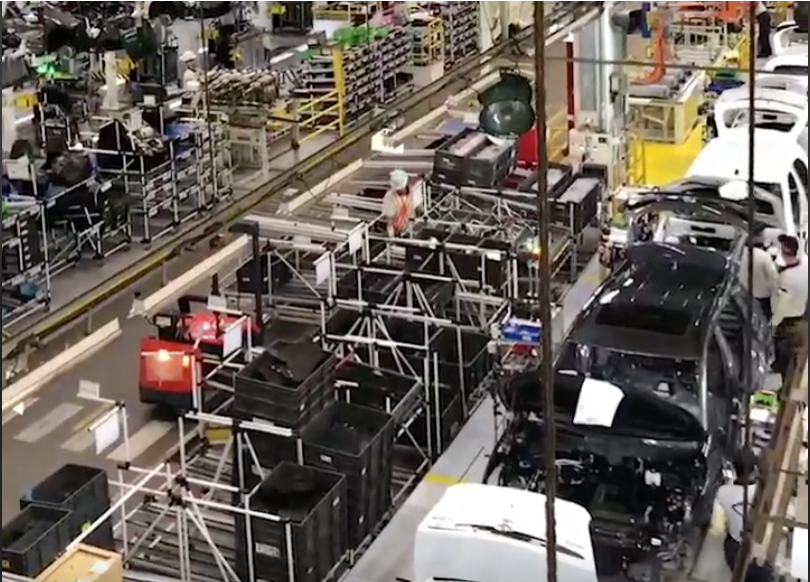

1】 增加在每一车辆上并行作业的人数,称为「人员密度,人员数/车辆数」,希望在2以上。但车辆就那么大,车外一人、车内一人也许是上限了。

2】 但若让有些不需要车辆的作业,可在线外没有车辆的状况下作业的话,就可解决此问题。所以汽车厂现在有许多线外的模块作业,甚至物流的捡料、送料作业。尽量让直接作业人员与车体的接触时间越短越好,结果,汽车厂的装配线越来越短,工厂越来越小,产量却越来越大。

主线黑色车体边上的两位并行作业员以外,左侧通路上,还有并行(同步)的物流作业。专任的物流(捡料、配套、供应到Best Point)其实是同步分担了主线的作业,缩短了工程内的LT。有其目的与好处。物流绝不是只在搬运。

想象一下,LT缩短为原来的1/4,是什么意义?通过整个生产制程,投入生产到完工的时间,从40天缩短到10天(见上周专栏LT 推移图)。通过一个制程的时间,从4天缩短到1天。

这是否意味着只需25%的资源(40天缩短到10天,4天缩短到1天)就可满足顾客需求。也许你会说不能这样计算,但如果再退一步,只需50%的资源就可满足顾客需求的话,缺人、缺地、缺水电是否解决了一大半?当然你会说还是缺订单,但若有了这能力,对于未来,我们是否有了更多的选项?

是否要采用这方法,应该是谁要思考的?

「绘制价值流图」的重点不在绘制价值流图而已,Jim对「精益企业」的说法,也适用于绘制价值流团队:「该团队的使命是共同分析和聚焦于价值流,以便其完成提供商品或服务所涉及的一切工作(从开发和生产到销售和后续的服务),而向客户提供最大价值。」

不必奢求「高大上」,建议大家重读这100页出头的经典书《学习观察》,相信人人都可从中得到突破现状的启发。