作者:李兆华

作者:李兆华

全文字数:1142

阅读时间:4分钟

标题这句话是改编自曾任丰田生产调查部部長的中山清孝先生,2006年访问国瑞时给我们的提醒:「先人が求めし物を求めるより先人が求めんとせし物を求めよ」当时我当翻译,有点拗口,也不知道意思地直翻了,事后问了陪同的日籍主管,他回了一张包括事例的A4给我,最好的翻译可能是「不可仅以踏着先人的脚步前进为满足,而是要追求先人想追求,甚至从未想追求的。」我也以此当成周四介绍「物与情报流图」的开场白。

大家在导入丰田生产方式时,都在学丰田现在正在做的事,例如标准作业、效率改善⋯⋯。但20年来,我在向非丰田体系公司导入丰田生产方式时,重点却不是这样,而且效果非常好。总是纳闷为何如此?

终于想明白了,丰田的生产方式是有着Just In Time,拉式、超级市场方式内涵的系统,在此基础上改善、培训人员的重点是标准作业与提升效率。但只习惯于「推式系统」的非丰田体系公司要导入丰田生产方式时,若直接学丰田正在做的,而忽略了丰田已经完成的流动、拉式系统,效果就会有所限制。

的确如此,在历次参加的丰田生产方式自主研时,都分成两组,一组做「系统改善」,一组做「作业改善」。而系统改善那一组都在做看板、库存、领取、生产指示方式的改善。作业改善的效果以省工时、省人来表现,系统改善则以降库存来表现。哪一种吸睛、被赞许?不用说⋯⋯。我的主管远山副理对此现象下的结论是:「大家还不能接受拉式系统⋯⋯」。

1999年接任国瑞总经理的原田武彦先生,则认为即使是国瑞汽车本身,改善也要先从「物的停滞」着手,也启发了我学习「物与情报流图」的动机与其后持续学习20多年的渊源。详2021年4月专栏,「重编伴我20年的秘籍」。

我的老同事曾教我:「老师要教学生不会的,而不是教老师会的。」反过来说:「学生要学需要的,⋯⋯。」什么是非丰田体系公司现在需要的?

- 如何提高准时交货率?

- 如何提高库存周转率?

- 如何提高现金周转率?

- 如何调动员工的积极性?

- 如何打破部门间隔阂?

- 如何提高质量?

- 如何发生源对策?⋯⋯

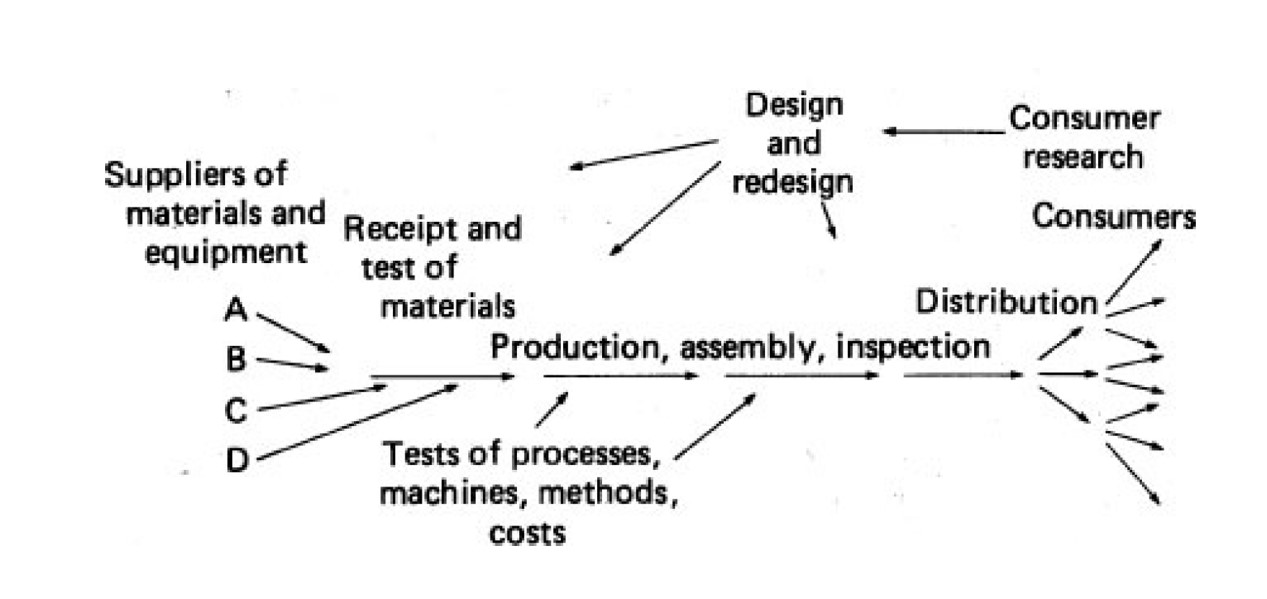

2021年7月间,成泽俊子女士捎来了新发现:刚翻译完戴明的Out of Crisis,在第一章发现了「物与情报流图」的原型。是1950年8月戴明博士画在黑板上的图(如刊头)。其主旨是日本缺乏天然资源⋯⋯但又必须输出货物换回食品与设备。这场战争必须以质量取胜。于是顾客成了生产在线最重要的一部分。整个生产流程是一个从顾客开始的系统。这个概念是企业经营、制造与服务的本质。

在精益思想(Lean Thinking)的前言中,对精益思想做了以下定义:「精益思想能做到『投入日少,而有效产出日多』,真是既精益又实惠。善用它的话,就可用更少的努力、更少的设备、更少的时间、空间,而使产出越来越接近顾客所要的。」

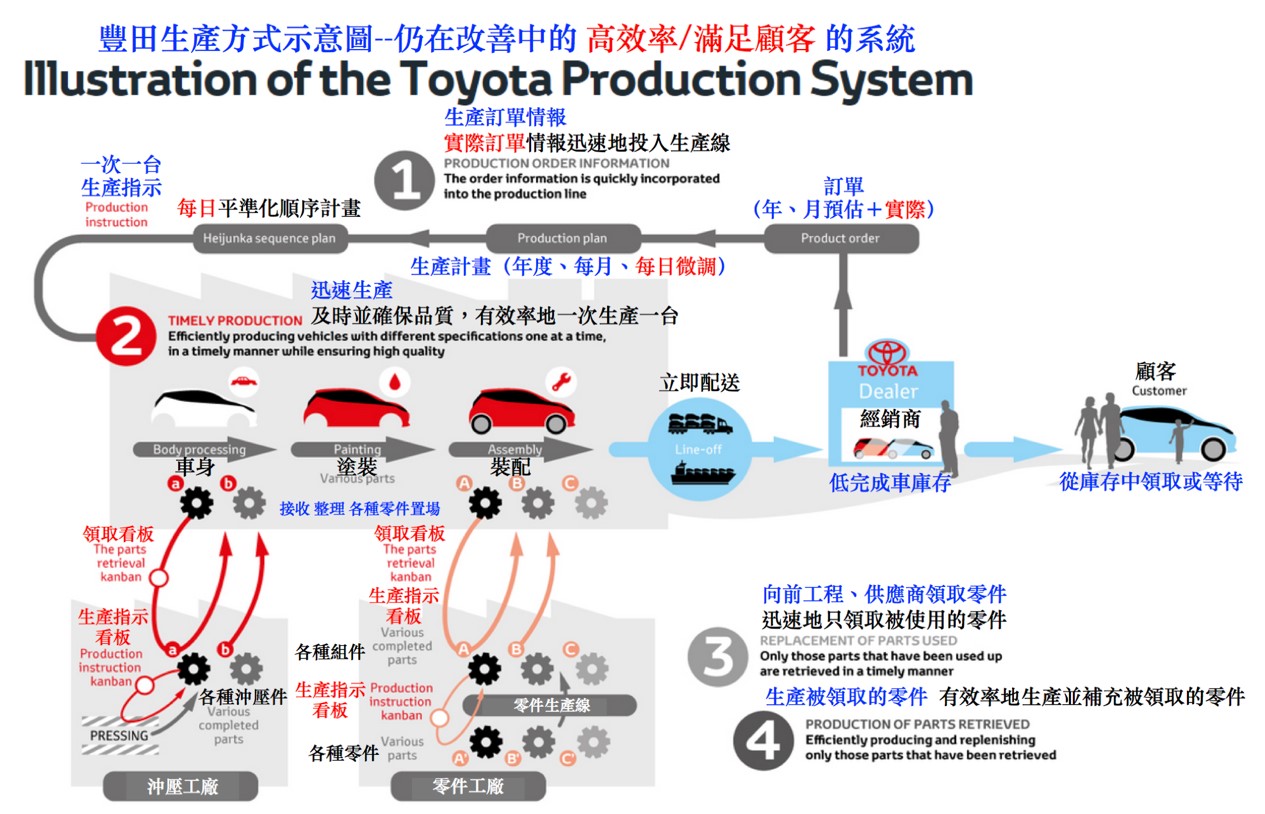

丰田早已明说了「系统改善」的答案—如何降低库存?端视你是否需要!

相对于刊头1950年戴明博士企业的目的在于满足顾客的提示,丰田自1950年代起以超级市场为蓝本一直在进化,到1960年代已定型。从顾客到供货商的营运系统图如下,特色是拉式,请看那编号,起始点是来自最终顾客的一台一台的需求情报,由后工程逐级流向前工程拉动,物流则由前工程向后工程流动,因此能落实既满足顾客,又能维持低库存的Just In Time,当然独木难撑大局,促进持续地自主改善的「自働化」也使得这营运系统相得益彰。