作者:李兆华

全文字数:1627

阅读时间:5分钟

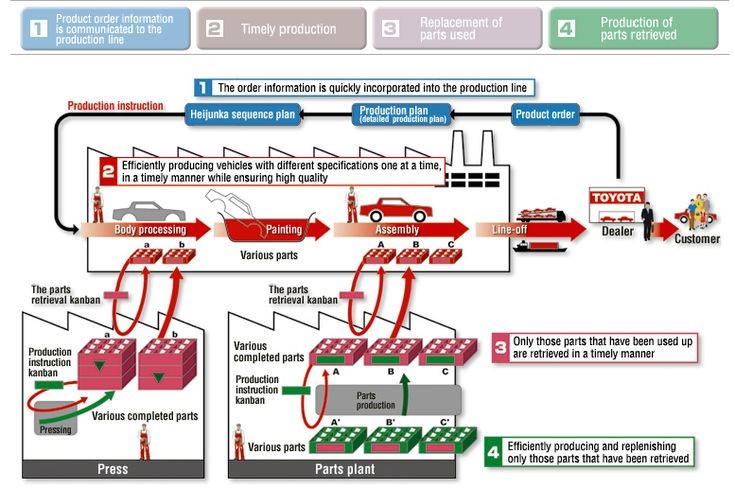

刊头的图是多年前,曾出现在丰田公司网站,解释丰田生产方式的图。日前,为了改善某公司有自己的销售通路,但因不稳定的销售而造成不稳定生产的问题,我以丰田「以买带销、以销带产」的生产系统来说明可以改善的方向。

汽车厂是一个从开始到结束的生产前置时间长,且零件范围广泛的供应链系统。丰田将推式的供应链「反转」成由「顾客需求拉动」、「有异常、无拉动时即停止流动」的「自働化流动」系统。(这即是我所认为的转型,由「预估的推式」转型成「与市场、现场无缝接轨的拉式」。)

小幅度节奏性地逐渐调整生产计划

首先看到的是图上端的生产计划,各公司的状况不同,我无法置喙。丰田的全球范围的零件调达与完成车流动是怎么做的呢?根据我的了解整理如下:

1. 如推式一样,根据市场调查与往年实绩,首先有长期年度的销售计划,销产协调后的中期生产计划,然后根据实际的市场状况滚动修正成每个月的实行计划。

2. 每日再根据实际的销售订单回报,必要时微调每日的生产计划,在总量不变的情况下,调整车辆的规格。

3. 最终根据每日的生产计划做成实际生产时的平准化顺序计划,根据节拍时间一台一台地发给生产线前端的车身工厂。接着就沿着车身、涂装、装配的生产线顺序生产。因车辆庞大且种类繁多,所以在汽车厂并不使用具有完成车店面的后补充生产。

4. 下线的车都是经销商订购的,且有很大的部分是已有订单的,即直接配车到各经销商。

5. 经销商当然尽快地交车,并销售还没有订单的车子。

6. 对上门的顾客来说,可以从还没有订单的少量库存车中选购,若还是没有合适的,经销商即每日将规格联络车厂适当地修正(锁定)在生产计划中尚未被订购车的规格,并回报经销商交期,经销商与顾客则可开始准备交车事宜。

以上的做法丰田已持续了好多年,且随着计算机科技的进步而进化。例如以前在确定了每个月的计划之后,对于市场的变化只能以「旬」为单位微调规格,所以当赶不上上旬的时候,就要等到下旬再调整,因此就会有比较大的供需落差。10多年前开始,已经可以每天修正。而这每天修正的范围已经从由各地区工厂各自作业,扩大到区域公司(如丰田亚太公司)辖下各工厂一起由计算机运算,因此可以更精确、更有效率地调度包括海外零件的需求与供给。

个人觉得,丰田的生产计划作业仍延续TPS小幅度、节奏性地持续改善的观念,逐渐地将「长期、中期、短期的预估计划」修正成「近似于每日接单生产」的方式。而且许多储存、记忆、运算、整理的作业都已「规划、标准化」给计算机作业。如同丰田善用老旧设备,也许丰田并没有最强的计算机,但却很善用计算机。

紧绷的物流系统:

上端的车厂没有零件仓,根据「领取看板(现已大都改用电子看板)」指示供货商送进来的零件,在短时间内都要用到、用完。车厂也没有完成车库存,如上所述,生产出来的车子都是经销商预订的,立即配送。而经销商要努力卖出顾客没订的库存车(自己预订的,却还没有顾客订购。把它卖出去是经销商的专业)。这么紧绷的物流系统一遇异常,当然就会断线,但这也是丰田「自働化」可持续改善、发展的特色之一。

下端的零件厂也只有少量的完成品店面,预先生产出来的少量零件也会在短时间内会根据车厂的领取看板被领走。再经由完成品店面投出的生产指示看板启动生产线补充生产。

整个由最终顾客启动的需求-供给系统的关键是「要生产什么?」不是光用想的、预测的,而是以真正的销售、订单、后工程来的看板带动生产?因此只能够生产后工程(顾客)要的,于是可以用低库存满足顾客。但即使如此,还是有顾客在等待,且仍有库存,所以还要持续改善。

零售业的供应链

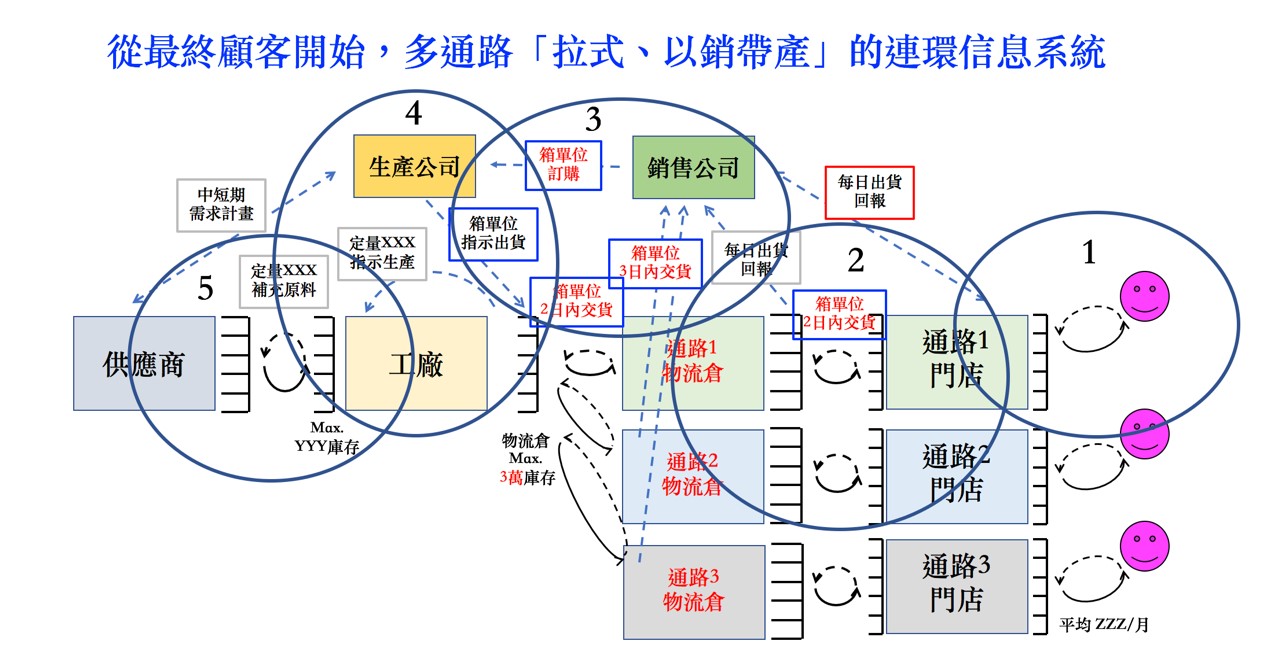

下图是我根据《学习观察》的内容,所画的一个从最终顾客开始的供应链「物与情报流图」,这图牵涉到最终顾客、门店、物流仓、销售公司、生产公司、工厂、供货商等许多单位。相对于大部分人熟悉的「实体物流」,差别是在于将以往由专家管理、难以沟通,看不到的情报流黑盒子画出来而可视化。结果倒也不是那么复杂。越简单越容易学习、沟通、管理、不会出错也成本低。

反转「买卖」的定义

写到这里,我想到「做生意」也被称为「做买卖」,直觉地会认为是以卖方的立场「买东西来卖」,所以要「『推』销」。也许买卖也要转型,要以买方的立场来思考,有顾客要「买」时我们才「卖」得出去,如何以客为尊,让顾客愿意来拉动,而建构包括顾客的参与,能立即回应顾客拉动,让顾客满意,「以买带销、以销带产」,由顾客启动的供应链才是我们的课题。

将以上包括刊头的两图模拟于您的工作环境?整理您的数据、情报,与前后工程合作,也许也有许多可以改善的机会?