作者:李兆华

作者:李兆华

全文字数:1249

阅读时间:4分钟

每周的专栏,总会收到一些朋友的回馈与质疑,因此也提供了我许多思考的线索,让我不致于陷入偏颇的陷阱,非常感谢!这里是一段关于「Go and See 是身教的诀窍」的回馈与对话。

Q1:一个工厂长可以到现场观察,那集团领导为了考察工厂长是否也要去所有的工厂做现场观察?这种频率的现场观察就更被认为是走过场,可以被工厂长定义为走过场,无益于问题解决。

A1:集团领导应会到工场视察业绩吧!差别是在会议室或是现场而已。领导做的是让(被授权的)工厂长解决现场的问题,但领导也要了解工厂长做的是否如领导的意,要做这事,与其在会议室,不如去现场观察,立即可知道工厂长有没有做好,也可立即回馈工厂长。

Q2:将在外军命有所不受。上司授权给下属是因为上司真没时间做。如果授权了还去现场观察,不就等于我不相信你发现问题的能力,同时也增加了自己工作的时间吗?下属也可以说你只是走个过场,你发现的问题不是主要问题来应对。

A2:正因为上司没时间,而看现场是最有效率的方法。授权不是放任,要有机制确定部下的措施是否与上司的企图一致,且若有问题,可当场协助改善。此外,只要看现场人员的脸色,就知道从上司到现场之间,一连串的主管是否把事情(满意的顾客、满意的员工)做好,因此上司也可反省自己的管理能力。

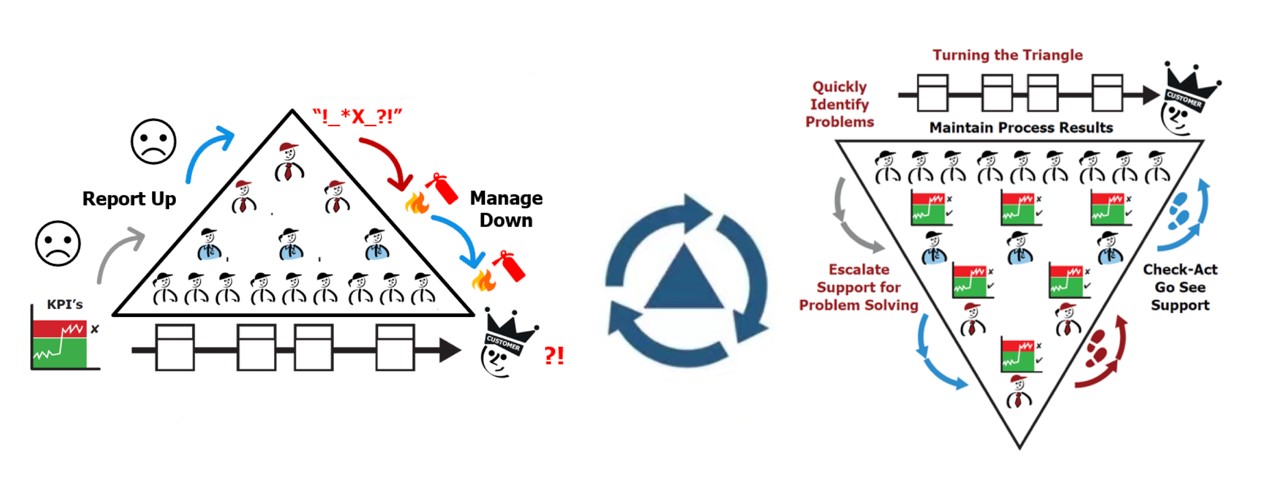

当然,Go and See、到现场观察只是丰田方式中的许多方法中的一个,之所以被西方世界当成实行精益的行动口号之一,是为了要反转传统的管理方式(请参阅刊头图的左侧)。如标题所言,随着丰田方式的展开,1950年迄今,丰田也是从左侧逐渐走到右侧的,只是开始得早,且持续地在进行。

对刊头的解读:

这图是由西方研究、推广精益的先驱Daniel T. Jones所领导的Lean Enterprise Academy所发展出来的。

对于左侧的传统方式,它提出了几个问题:

- 客户的问题没有被迅速地解决或一再的重复出现。

- 要求领导者灭火并试图解决所有问题。

- 没有时间进行改善活动,缺乏进展或可持续性。

- 沉溺于 KPI 管理中,但无法让人们对自己的表现负责。

为了解答以下的问题,LEA提示了丰田仍努力在建构的右图

- 您是否拥有强大的管理系统来为客户维护你的绩效?

- 您的组织各个层级是否知道他们每小时、每周甚至每月的「赢或输、达到或落后于标准」?

- 您的问题是否被可视化并能迅速地解决?

我对这图的解读是:

- 从传统的指挥命令系统转换为授权、赋能系统,由现场在发生源解决问题(Quickly Identify Problems),需要支持时,立刻回报。

- 为了能让上述的转换能顺利进行,必须让各层级建立维持日常绩效管理与支持各层级解决问题的能力(Escalate Support for Problem Solving)。也就是落实「造物之前先造人」、「在日常营运中改善、满足顾客」的学习型组织。

- 最重要也是最难的是最右侧支持上述改变,领导者所示范的行动与行为(Check-Act Go See Support)。

今井正明的洞见:

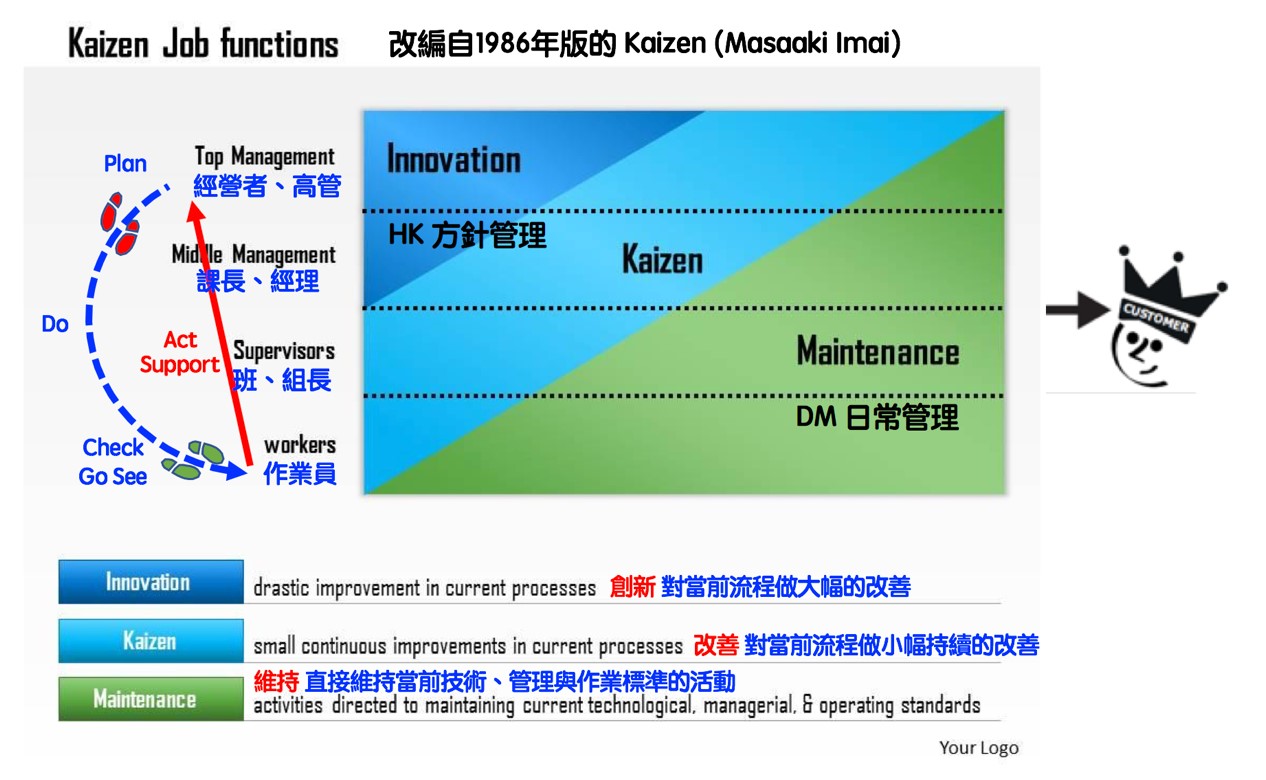

撰文期间,正好与同好廖明辉先生有许多讨论,发现这丰田反转管理模式的做法,在1986年今井正明的《改善》已有具体的说明。也就是公司各阶层对于维持、改善、创新(方针管理、日常改善)应负的职责。

环视周遭的各种现象与问题,并与丰田所努力的方向做比较,可发现以下的问题:

- 高层有方针(P)、但未落实于执行、检讨对策(D, C, A)。

- 中层的改善未与方针连结,无法长期维持效果。

- 现场陷于孤立,自己想办法。

- 整个组织未将方针管理与日常管理结合到每日的工作之中,而熟练成为惯行,标准化成系统。

- 没有维持以上系统的学习、指导、培育人才的机制,为所需要的能力做好准备。

我将今井正明的图修改如下,作为本文的结论。