导读

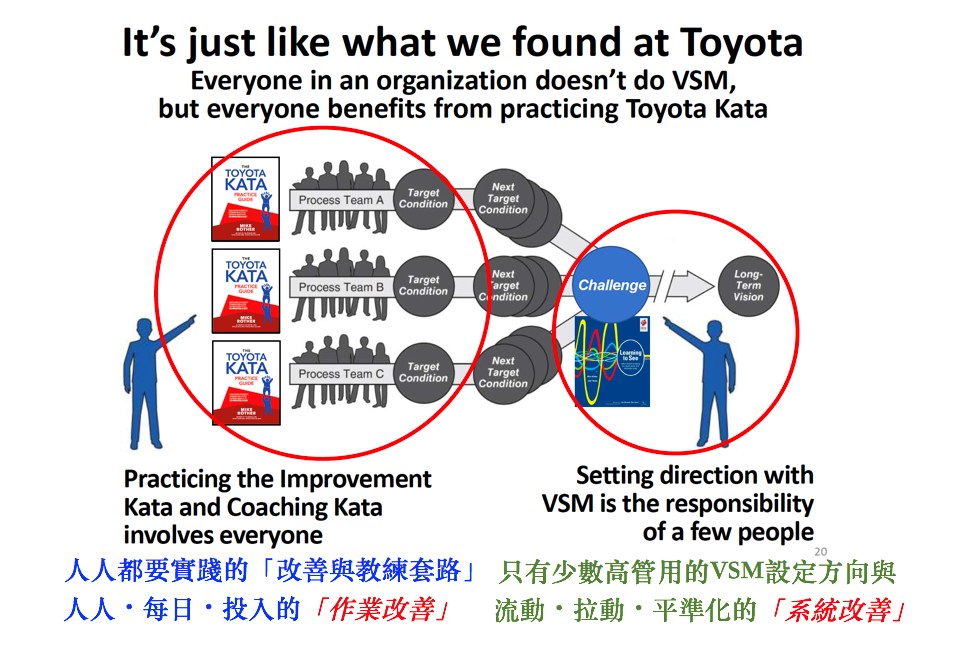

看到這篇读后感,让我想到上面的这张图,这是《丰田套路》作者麦克・魯斯课件中的一张。的确是这样,外部的人看到的丰田员工大都在做左侧的改善、教练套路的「作业改善」,于是就认为学丰田就是学左侧的部分,但右侧设定方向的「系统改善」是谁来做呢?以前在公司当主管,现在当企业的顾问,一样的工作就是在「安排」对方不会做、不愿做,却是必须做的事。回归文章题目「会思考的丰田『现场』」,公司高管的「现场,产生附加价值的地方」在哪里呢?

我在溢达十如做的,就只是提醒「生产、管理系统」上缺点的假设,然后一起试行、调整、确定改善方法而已。什么样(层级)的船长当然可让什么船转向,制造现场主管顶多是早出晚归的小渔船船长。唯有舰队指挥官才能让舰队转向,要打胜仗,需要舰队指挥官到一线水手的全员当责。

导读:李兆华

作者:杨少峰

全文字数:1958

阅读时间:6分钟

最近拜读田中正知老师的《会思考的丰田现场》时候,看到了对于航空公司服务的一些思考。书中说到,在侯机室等候时,登机顺序如下:头等舱的乘客最先登机,商务舱次之,经济舱的乘客最后,表面看起来非常合理。但实际上并非如此,因为飞机上的座位排序与登机顺序相反,头等舱在飞机的前端、商务舱在中间、经济舱在后端。大家想想,商务舱的乘客登机之后,却不得不被后面登机的经济舱的乘客以好奇的目光来回扫视。并且经济舱的乘客较多而座椅狭窄,整理行李需要时间,如果入口被堵住则需要花费更多的时间。在这期间商务舱和经济舱的乘客都会感到不舒服,就算是头等舱也需要等待经济舱的乘客入座之后飞机才会起飞。

书中田中正知老师改善建议如下:

1、首先不对乘客分类,每位乘客都是上帝,让乘客顺畅的坐到指定的座位是搭乘服务的目的;

2、从经济舱最后面的座椅开始按照顺序,以单位节拍时间请每一位乘客搭乘,这样入口附近就不会出现混乱;

这样,让头等舱和商务舱的乘客“一登机就马上出发”,才是真正上乘的服务。

改善前的这种集中-分散-集中的方式,让我回忆起了之前一次糟糕的机场候机体验,我所在的桂林溢达为支持集团战略性的客户调整,派遣我去马来西亚槟城的制衣厂学习。初次出国让我兴奋不已,大包小包的礼物带了不少,但很快,乘坐机场摆渡车的混乱与拥挤让我疲惫不堪,至今印象深刻。

在当时,只是抱怨,但在学习了精益并在生产现场实践后,却让我多了些思考。我专门查询资料对机场摆渡车做了些研究。

机场摆渡车是一种用于接送乘客的摆渡车,是候机厅—远机位飞机之间短途接送乘客的交通工具,载客量多达100人。

机场飞机数量多,而机位少,建设一个机位所需要的资金大,所以差不多有三分之二的飞机停留在了远机位,需要通过机场摆渡车运送乘客,乘客每次需要在摆渡车内耽搁12分钟左右的时间。

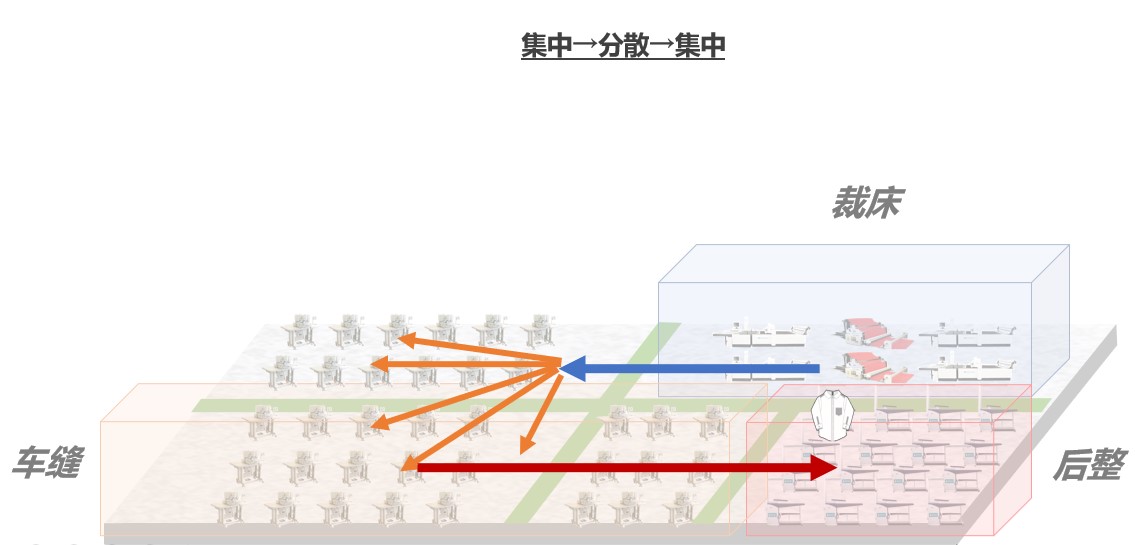

在机场乘坐摆渡车的流程大致如下图所示:

当中的过程可以总结如下:

当中的过程可以总结如下:

侯机厅:集中等待,人齐了或者到时间了才会进行下一步流程;

验票口:排队等待,需要大家遵守秩序一个一个的来;

摆渡车:再次集中等待,第一个过完安检到达摆渡车的人需要等待,直到这辆车装 满人才会启动;

上飞机:再次排队等待,乘客一窝蜂的下车排队争抢上飞机,所以过安检时排队的顺序已经被打乱了;

坐摆渡车所经历的集中、排队、再集中、再排队,具有明显的“批量性生产”特征,同我们在瓦窑(旧厂区)时期的生产模式一样,让人感受不到旅行的轻松、愉悦。

在瓦窑(旧厂区)时期的布局,是精益的四种布局中第一种:孤岛式的布局,主要特点是突出了功能化的集中;

这种孤岛式布局,由于存在大量流程的断点,让操作员不由得采用“堆积在制品以减少搬运的次数”的方法,使得在制品堆积、流动缓慢,进而演变为批量性生产的模式,使得多种问题隐藏其中。

一方面,在制品的大量堆积使得品质更加不受控,问题发现不及时,一旦发生往往就是大问题(因为是大问题,团队在处理时往往会用更多的精力进行归责,而非处理问题本身),同时也由于堆积产生新的品质问题,污渍、破损、褶皱等等。另一方面,这也使得生产周期更加冗长,在强调灵活性的今天,无法将产品及时的提供给客户。

孤岛式布局的弊端很多,那么我们需要考虑怎样去改进?

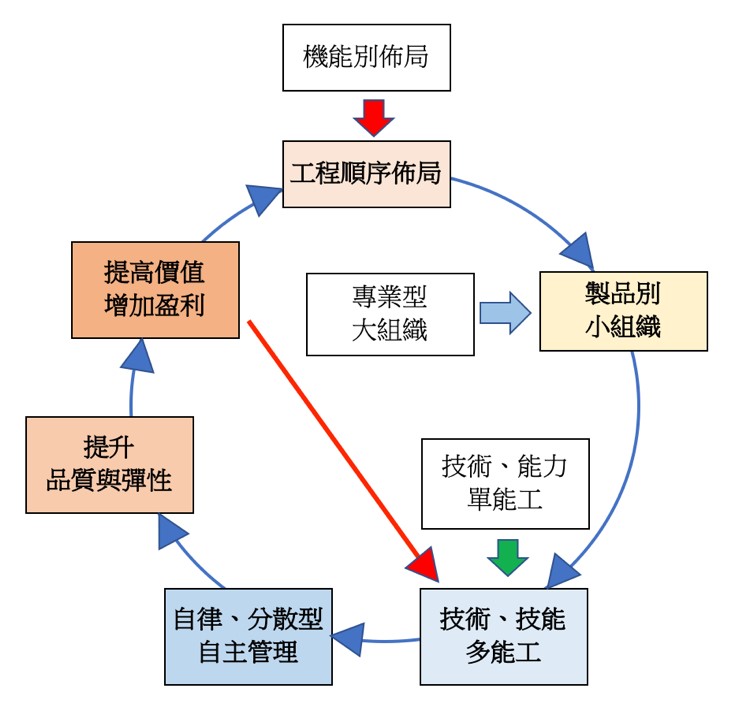

我们从2018年8月份开始,在精益中国李兆华老师的指导下参照“工程顺序布局”的指导原则,从建立实验生产线到全面的推广,最终成型的就是现在十如的“单元生产布局”,实现了从“部门”和“批量”转化到“生产单元”和“流动”。

这样的好处也是显而易见的:

1) 整体在制品下降 64%;

2) 品质问题发现与解决速度提升;

3) 总生产周期时间从15天降至5天;

4) 单元生产模式下,裁床、车缝、后整目标一致,各部人员之间的互动也增加了,节省了不增值的人员;

这些改善逐步的让我们向客户的需求靠近:高质量、短交期、低成本…

话题再转回摆渡车,上面已经讲了很多摆渡车现状的弊端,那么从精益的角度出发应该怎样改善呢?

大家都不想乘坐摆渡车感受那种集中、排队交替上阵的感觉,但现实是不可能所有的飞机都能使用廊桥,所以怎样把大批量变为小批量呢?

大家都不想乘坐摆渡车感受那种集中、排队交替上阵的感觉,但现实是不可能所有的飞机都能使用廊桥,所以怎样把大批量变为小批量呢?

这里试着提一下建议:把大型的摆渡车(100人/车),更换为多辆小型的电动车,坐了5-8人即可启动把人送到飞机上,计算节拍时间、循环往复,先完成检票的人先乘车、登机、摆放行李,由于每批次人数少,不会阻碍后面的人员。不等待、不拥挤、有序的流动起来,自然也没有了之前批量转移乘客导致的断点问题。

当然,真正落实的话,肯定更为复杂,要考虑节拍、工具、安全、目视化等等问题。但研究问题、不断进行改善,不正是精益要做的么!

相关文章:(欢迎点击查看)

其实精益实践也是有套路的:流动从流程设计开始