精益在新航集团有段时间了,2000年左右豫北公司率先学习精益管理,随后2004年陆续在全集团开展了TPM等精益管理项目,助力新航集团快速增长,成为一家年收入过百亿元的跨国企业集团。

近年来,随着企业规模扩大,存货及应收账款周转率等资产质量指标与对标的行业标杆有一定差距。

“流动缓慢”成为制约企业高质量发展的顽疾之一。反思当前经营中最突显的问题是梗阻,从订单下达到交付之间存在的断点多,生产停滞与等待等诸多浪费。整个过程不畅通造成制造现场周转效率低,进而吞噬了现场精益改善的成果,最终体现在财务报表上现金流越来越低。为此,财务人员亟需一种从财务管理出发,又能被制造管理团队认可,并有效衡量的方法,以实现“业财双向”融合,并提升企业整体流动。

2019年新航团队在高董事长带领下有幸参加LEC精益峰会提供,由日本丰田退休的田中老师教授的“J成本论“ 培训课程(J是日语中时间JIKAN的首字母)。田中先生介绍丰田生产方式的会计思维,强调在保证产品质量(Q)的前提下、不断缩短生产时间(D)、收益(C)就会随之而来。

J成本是以收益力(又称收益性)为基础的改善评价方法:

收益力=利润/(成本×过程时间)

区别于传统财务指标成本,利润率=利润/成本

”收益力”强调时间成本概念,评价某一特定期间赚了多少钱,在同等利润率下,时间的长短,对企业的收益能力有着直接的影响。

田中老师遵循他的业师丰田生产系统创始人大野耐一先生提倡的“我们所做的一切都是为了缩短交付周期“的理念,结合制造车间和财务一道去应对挑战。

田中老师遵循他的业师丰田生产系统创始人大野耐一先生提倡的“我们所做的一切都是为了缩短交付周期“的理念,结合制造车间和财务一道去应对挑战。

缩短交付时间的方法包含两点:

一是缩短顾客订单到交付时间,即顾客要求时间;

二是缩短从材料入库、制造到交付时间,即制造的过程时间。

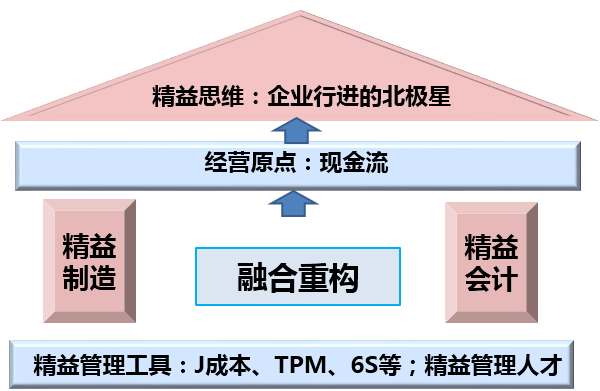

J成本论融合精益管理“质量好、时间快、成本低”的特色,从时间的维度让企业会计系统和制造系统共同理清思路,减少各环节资金占用,最快地实现资金回收。只有这样,才能有效地解决新航当前经营管理中的痛点,让企业即使在萧条期,也能够立于不败之地。

2019年9月,新航集团在田中老师辅导下正式导入J成本。整个项目由总会计师任组长,项目推进办公室设在财务部;衡量目标设定为公司基础收益力(公司毛利/存货)和目标产品收益力(目标产品毛利/产品J成本)提升30%。项目组安排老师每月现场辅导、TO DO LIST工作清单、周例会、月度分享交流会、和领导小组定期巡检评估等工作机制。并建立J成本作战室,挂上作战图,通过作战室管理,各部门围绕共同目标、协同配合,团队作战,助力目标实现。

2019年9月,新航集团在田中老师辅导下正式导入J成本。整个项目由总会计师任组长,项目推进办公室设在财务部;衡量目标设定为公司基础收益力(公司毛利/存货)和目标产品收益力(目标产品毛利/产品J成本)提升30%。项目组安排老师每月现场辅导、TO DO LIST工作清单、周例会、月度分享交流会、和领导小组定期巡检评估等工作机制。并建立J成本作战室,挂上作战图,通过作战室管理,各部门围绕共同目标、协同配合,团队作战,助力目标实现。

采购环节:

采购环节:

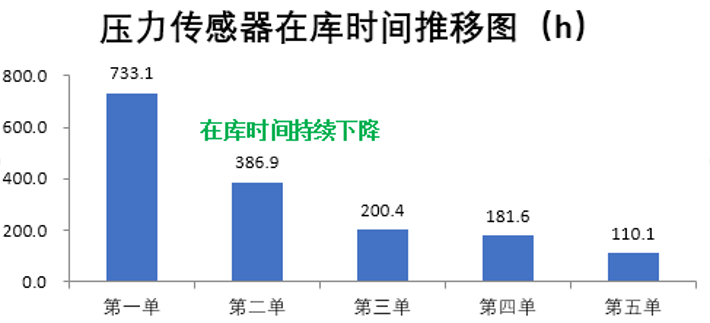

豫新公司1764A原材料J成本占整个产品J成本的91%。对原材料进行结构分析后发现部分压力传感器库存时间长达733小时,其J成本占原材料J成本的86%。项目组通过多方沟通协调,根据丰田生产方式小批量多频次的精益思维,将计划及到货频次从每月1次调整为每月2次。结果是减少50%到货批量;库存时间733小时降低至110小时,下降85%;提高了原材料采购的柔性和流转速度,减少资金占用。整个产品收益力提升50.3%。平滤公司以及巴山公司螺套产品组同样的通过增加发货频次,实现了目标产品收益力快速提升。

成品环节:

成品环节:

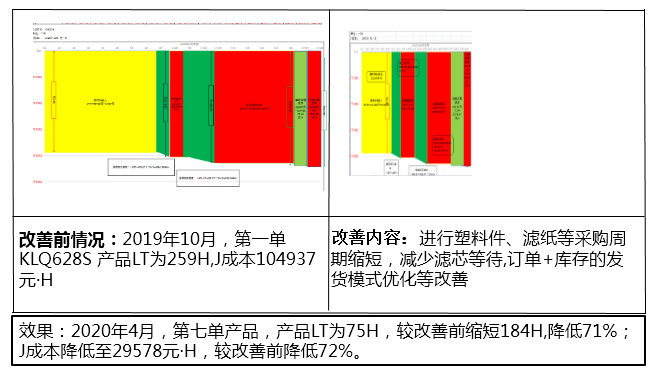

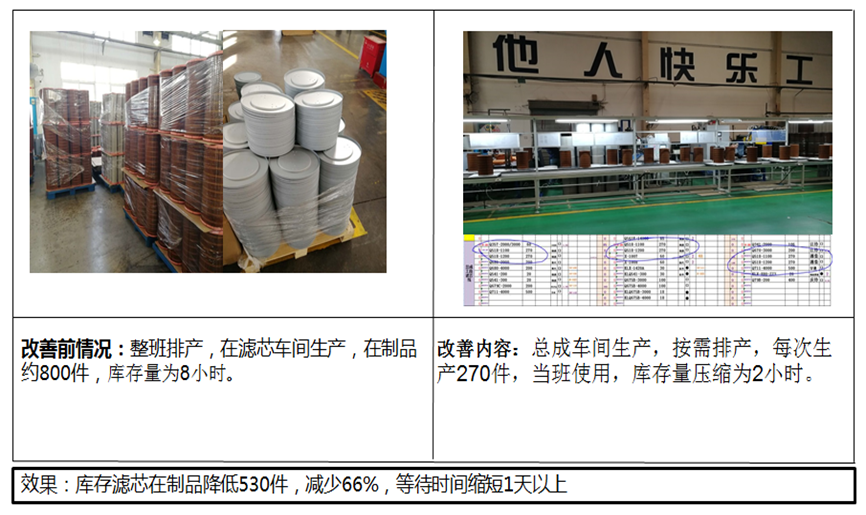

平滤公司某客户需求不固定、运输周期长,根据客户预测订单生产必需储备大量的零件和成品库存。根据J成本论学习和佐吉咨询辅导,项目组确定订单+库存生产模式,降低库存时间。对成品设立安全库存,在订单发货节点前1天安排生产,单班产量+安全库存可满足一次订单发货需求,拉动滤芯按总成单日需求排产,减少了生产环节不必要的搬运等浪费。

经过持续改善,运输周期缩短1天,成品在库时间降低73%,滤芯在制时间由8小时降低至2小时,班产由220套提升到240套,人均单小时产量(PPH)提升9%。同时在同类产品中进行生产模式和机制的横向展开。J成本图让不易被人察觉的时间浪费数据化、显性化,让管理者清晰地发现生产过程中的浪费点,挖掘到深藏在企业各个环节里的“金子”,通过改善行动,实现公司基础收益力的提升。

加工环节:

134厂钳工为单独的一个班组,主要承担去毛刺、攻丝、气试、装配、研磨等工作。零件加工流程去毛刺的工序多,零件在各个单元与钳工间中转次数多容易产生磕碰伤;且钳工与其他单元的信息不对称,造成对生产任务的紧急程度存在不同的解读。

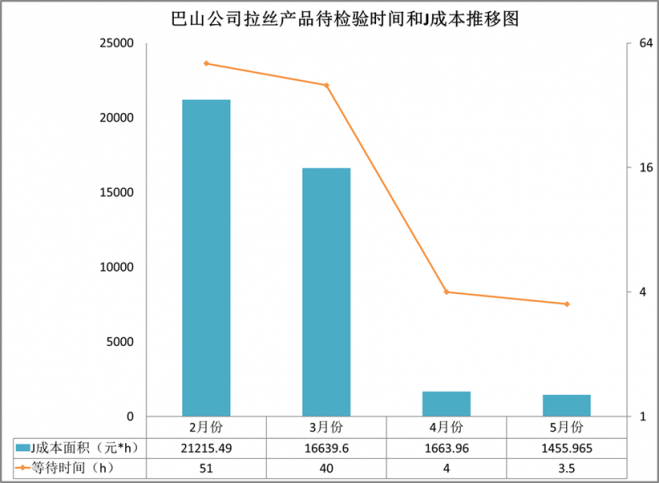

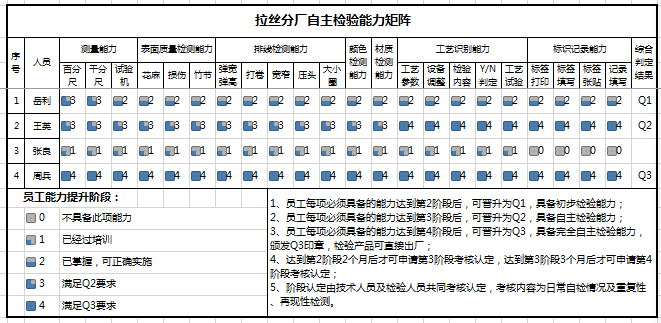

改善后,把钳工作业融入生产单元,消除零件加工流程断点579个,每天节省物流距离5000米以上,零件磕碰伤发生次数相比改善前减少36.5%,同时在零件加工流程培养多能工,使得钳工岗位的员工也能具备加工中心的操机能力。同时,巴山公司通过员工“自主检”,实现了连续流生产,缩短了交付时间,也培养了员工的检验能力。

人才育成方面:

项目推进初期,新航成立14人组成的核心团队,后续扩展到32人。核心团队成员定期进行学习交流,制定了线上学习、线下自学、课题实践、标杆企业学习等四个方面的培养方案;过程中不断发挥孵化作用,通过以点带面逐步提升精益文化氛围。未来希望通过J成本项目持续推动,培养一批具备J成本管理会计思维、业财双向融合的精益成本管理人才队伍,形成新航的竞争力。

通过不懈努力,项目实施9个月,相关单位提前实现了基础收益提升30%的目标;14项改善产品项目中12项提前完成目标。通过内部经验的发掘及外部经验的引入,真正做到引进来走出去,建立可推广的案例库16项,开展经验交流10余次。

通过J成本论学习与实践,我们把”数量*单价“的二元成本观转变为“数量*单价*时间”的三元成本观。“时间维度”引导我们在时间流动的长河中重新审视经营管理中的浪费,从全价值链的角度去提升收益性的最优解,强化集团的现金流与竞争力,为新乡提升业绩、创造利润。