作者:蓝天

全文字数:1486

阅读时间:5分钟

丰田生产系统的创始人们,包括丰田英二、大野耐一、铃村喜久男和张富士夫都曾经强调过,没有标准化的作业和稳定的流程,就没有改善。而事实上,大多数丰田公司之外的企业基本上都忽视了这一点。

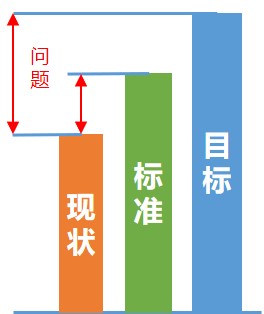

现场改善的阶段分为维护和改善,两者的相同点都是为了解决出现的问题。简单来说,维护阶段所做的“问题解决”是为了恢复和保持当前状态;而改善阶段所做的“问题解决”是为了获取更好的结果,并且永久的改变当前的状况。

通过防止流程恶化以及让流程中相关绩效恢复至历史水平,从而获得更多的利润,更加可靠的产品质量,以及降低了运营成本。这些工作都是属于维护性质的现场改善,它们能帮助工厂实现更好、更快的生产。

提到现场改善的工具,就不得不提及A3报告。

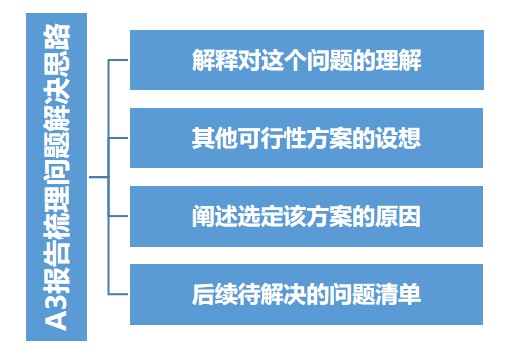

当你有了一个想法,并把它变成了一个可行的解决方案之后,你现在遇到的第二个问题:这个方案的完成需要一个(跨部门的)团队,其他的同事需要了解你的想法,去理解这个解决方案的思路。同时也了解到这个方案的限制因素——适用范围,它将在哪里起作用,以及它在哪里不适用;它是解决方案的一部分,还是问题的一部分。

当你有了一个想法,并把它变成了一个可行的解决方案之后,你现在遇到的第二个问题:这个方案的完成需要一个(跨部门的)团队,其他的同事需要了解你的想法,去理解这个解决方案的思路。同时也了解到这个方案的限制因素——适用范围,它将在哪里起作用,以及它在哪里不适用;它是解决方案的一部分,还是问题的一部分。

简而言之,A3是为更困难的问题预留的(相对于回顾,仔细观察,问为什么)。管理层真正的增值活动不仅仅是掌管事物和解决问题,而是通过更好地定义这些接口来实现跨部门的沟通,而A3报告就是核心的接口工具。

精益思想主要聚焦于三个核心目标:

1、不断提高客户满意度;

2、不断改进我们的工作;

3、所有人时刻在加深他们对工作的理解(以及对彼此的工作)。

在这种情况下,一个人解决问题的能力只是问题的一部分。另一部分是让这个人在组织中起到引领作用,与其他同事或者组织之外的利益相关方沟通,实施应对措施。

精益的颠覆性思考在于深入理解问题,然后尝试各种想法,看看它们是否有效,然后再去寻找下一个想法。思想的流动(公司生产力的源泉)取决于我们日常对问题的理解程度以及我们解决问题的决心——因为真正棘手的问题很少会简单的消失。

丰田生产给该善的定义是一种企业经营理念,用于持续不断的改进工作方法以及人员的效率等。

检查改善项目的进度也是属于管理层们日常管理中关于现场改善的一部分。一般来说,管理层是需要固定的频率(通常是每周一次)来回顾各个项目的进度,而改善项目的清单是位于各区域中的WAR看板❶的右侧。在开展走动式检查的过程中,管理层会重点关注这些项目是否是按照计划进行,下一步行动是什么,是否需要他们的帮助来消除障碍,从而来确保每个项目都会得到不同层面和角度的审视。在这样的一个过程中,团队中的其他成员也会耳濡目染式地接受关于领导力的专项辅导。

如上图所示,日常管理体系中,不仅需要管理层们每天预留时间(当然这主要根据实际情况的要求以及管理体系的成熟度高低,一些管理层也是以周为单位的)来检查改善改善项目的进度,而且走动式团队中的各个负责人也是每天需要预留时间来跟进各自的改善项目的。通常,生产班组长每天早上花两个小时来和团队成员碰面,并且布置工作,然后和上级沟通他们的需求;每个班次的工作结束前,他们会花个一个小时来布置第二天的工作;中间再花一到两个小时来处理异常情况,防止流程恶化;这样一来,他们每天还有两个小时左右的时间可以用来从事改善工作。

班组长们可以把这段时间花在一些关键项目或日常改善项目上,如减少一个不稳定流程的缺陷数量。团队负责人也可以利用这段时间从事现场调整工作,如重新布置工作单元以适应新的客户需求节拍时间,虽然这些并不一定是真正意义上的改善项目。但是重点在于,团队中的负责人们都需要预先留出一些时间用在改善项目上。

如上图所示,改善其实就是通过“改进->维持->继续改进”的方式,发现现存问题并采取措施解决问题。

WAR看板❶:这里的WAR是指Walk-Around Review,走动式检查,一般在走动式检查的区域中会设计一些管理看板分布在一个特定地点中,被称作是“WAR看板”。