作者:都安节

全文字数:2034

阅读时间:7分钟

3月16号晚上8点,我准时收看了LEC的直播,这期的主题是:业财双向融合,增加现金流。直播由LEC顾问刘彬先生做主持,接受访谈的是新航集团的三位嘉宾:集团计划财务部部长赵紫碧先生,巴山公司企划财务部副部长伦俊豪先生以及巴山公司拉丝厂厂长王燕飞先生,主要分享J成本论在新航的探索与实践。

一个小时的直播,信息量非常大,摘录我的学习心得,与大家分享:

1、为什么导入J成本论

传统会计的报表和计量方式采用取批量采购和生产方式,认为库存在原材料、在制品、和成品管理上可以摊低成本,却并忽略了时间因素。精益管理的单项直接成本(i.e. 批量价格和运输费用)不及批量制造,但企业总体运营效率(i.e. 资金周转率、利润率、现金流等)却有绝对优势。精益财务的J成本论把原始的二维成本观(时间*单价)转变为三维成本观(时间*单价*时间),把存货周转速度列为业财融合的一个关键指标,结合业务管理与财务管控。新航就是在这样的背景下,财务和制造两个部门密切合作,开启了新一轮的精益转型。财务部门的现场参与,不仅有力支持制造部门实施及时生产,并协同其他职能部门同心协力、共同发力,为企业创造业绩和利润,增加现金流。

2、业财融合——J成本在新航的实践

新航在2019年9月导入J成本理论以来,通过团队组建,下发方案,现场调研,签订责任书,邀请专家现场辅导,逐步扩大试点单位,最终实现全覆盖。在此过程中,通过案例沉淀,积极培养人才,完善体系建设,以保证后续的持续改善和发展。经过2年的不懈努力,每个单位企业都提升了50%以上的收益力,存货周转率提升40%以上,现金流也在持续改善。

3、巴山J成本论推进的日常实践

J成本初心

现金周转期=应收周转期+存货周转期-应付周转期

巴山公司希望通过J成本缩短存货周转期,加速资金流动。

具体做法

1) 方针管理:明确方向,重点突破,总经理参与,作战室管控

2) 日常管理

√ 现场改善:由局部最优到整体最优

拉动式生产

目视化管理

作业标准化:单位时间产量标准化(快速换型),产品包装标准化(物料托盘配送),领料频次标准化

√ 流程治理:机制保障,关注细节

五大机制

1) 会议机制

通过周跟踪、月推进、季分析、年总结,目的是统一思想,确保问题及时高效解决

2) 目视化机制

公开数据,通过看板管理、作战室管理、走动式管理,实现问题、过程,成果显性化

3) 辅导机制

按照PDCA要求,辅导前资料准备、审核;辅导中问题沟通,解决;辅导后,根据会议记录定期检查结果,确保取得实效

4) 报表机制

5) 评比机制

二级收益力

1) 层级下沉,做好承接

巴山公司收益力分为两级,第一级是公司整体收益力,第二级是六个分厂收益力。将每个分厂做为经营单元,进行模拟的独立法人核算,测算出每个分厂的存货和利润,进而计算出每个分厂的收益力。以分厂为主体,拉动采购、销售进行全流程改善。

2) 主要步骤:

现状测算、目标推移、措施跟踪、目标达成

4、案例:束拉丝产品全流程周转率提升

识别问题,明确目标

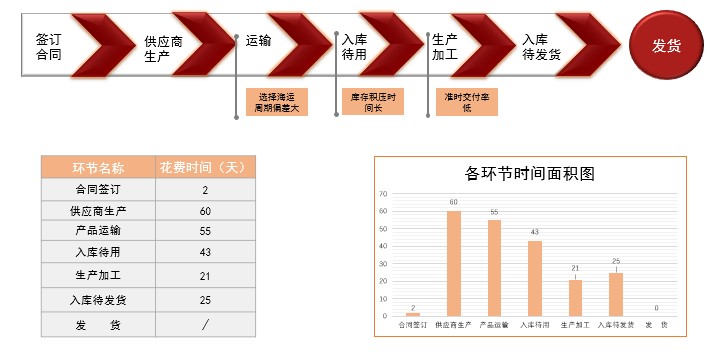

某大宗进口原材料占公司全年采购金额80%,由于生产加工周期存在多个断点,加上市场、采购、生产信息不充分,缺乏全价值链系统筹划,导致年周转率仅达1.98次。而年度目标是10次(年周转率=已发货月平均数/月末库存*12)

回归现场,因果台账

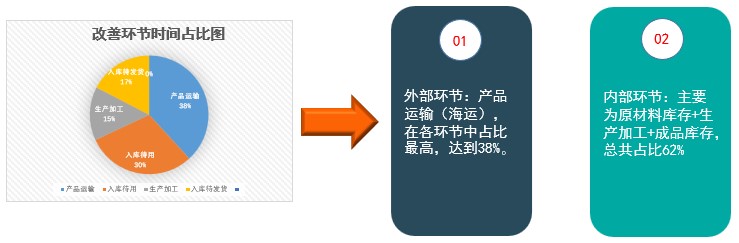

从图上可以清楚地看到,主要的问题是:运输周期长,库存积压时间长以及准时交付率低。

从图上可以清楚地看到,主要的问题是:运输周期长,库存积压时间长以及准时交付率低。

二八原则,行动聚焦

明确对策,计划实施

着重解决三个问题:运输时间长;原材料库存积压;成品库存;

围绕这三大问题,制订了大日程,明确目标与现状,通过差距分析问题,制定措施,明确责任人。过程管控每周点检跟踪,结果颜色标识,及时纠偏

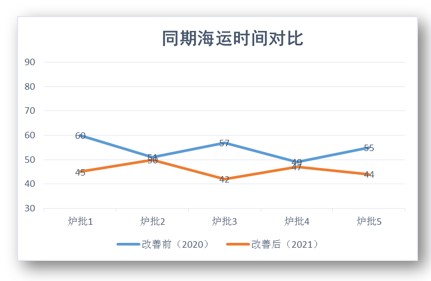

缩短原材料运输周期

主要问题:

海外运输知识匮乏

航运线路选择不合理

运输方式单一,抗风险性差

解决办法:

邀请专业货代公司培训海运专业知识,尤其是海运公司、航线、货物保险选择等,提升合同条款签订话语权;船运公司、航线、到港港口全部指定;

开发铁路运输,降低海运单一运输风险,缩短运输时间,应对订单激增;

运输过程可视化,日常点检制度化,提高员工能力及国外供应商的管控水平,过程管控及到货时间标准化

改善结果:海运周期缩短8.3天

降低原材料库存

主要问题:

不了解市场需求

采购批量大

解决办法:

以数据为基础,提升市场需求信息准确性:

1. 强化数据思维,分析5年内客户需求情况,增强客户沟通,及时掌握客户采购周期内(5个月)需求;

2. 采用1+N预测模式(1是一个月,N是指客户生产周期和运输周期),为原材料采购及生产组织提供相对准确的信息。全价值链系统解决各自为政的问题,避免市场多报、采购多买、生产多干的问题。

多频次小批量:

1. 3+X采购模式,季锁定,月调整;

3是指:按照历年市场月度最低发货量(3个货柜)基础上,锁定一个季度订货,

X是指:月度进行调整,每月保证最少有3个货柜可以随时发出。客户便于生产准备,我们降低断料风险,双赢结果

2. 间隔10天发货,每次不超过30吨

改善结果:原材料库存资金占用减少近2千万元

降低成品库存

主要问题:

市场预测与实际发货差异大

发货不及时

准时交付率低

解决办法:

1. 提升计划准确性

计划月预测,发货周锁定

存货日点检,问题三级预警

2. 准时交付率

控制在制品,提升周转频率

多批次、小批量生产

后工序拉动式生产

问题显性化,提高响应速度

改善成果:

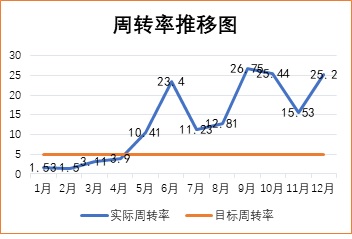

年周转率25.30次,大幅超越目标

固化成果,沉淀机制

工厂制造负责人分享了精益实践案例后,也分享了个人感悟:

1、通过目视化管理,把问题显现出来;

2、从依靠经验向制度流程转变

3、从局部精益向整体效益转变

打通市场、采购、生产环节,全价值链缩短周期,实现收益最大化。

三位嘉宾分享期间,后台不断收到听众的提问,小编也整理出直播间的部分提问,欢迎大家继续浏览下一篇《直播提问》。