作者:李兆华

全文字数:1222

阅读时间:4分钟

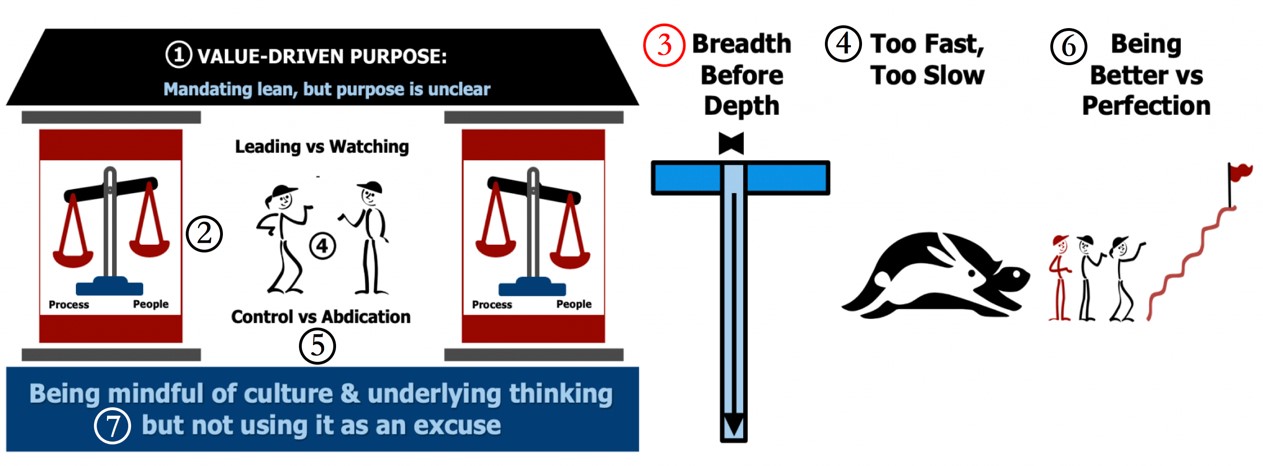

第一次看到刊头的图是二月份,一直萦绕在我的脑海中。它来自于与Jim Womack所创立的美国Lean Enterprise Institute隔着大西洋遥望,由Daniel Jones所创立的英国Lean Enterprise Academy,其首席执行官戴维布伦特(David Brunt)所写的一篇文章——「精益转型的七项错误,Seven Mistakes with Lean Transformations」,可详参原文 https://www.leanuk.org/seven-mistakes-with-lean-transformations/?mc_cid=800404b914&mc_eid=8eafd6ddb8。我暂且将其条列如下,也在图上做了标示,读者们对这些互相冲突的说法有何看法?

- 要求精益,但目的不明确。

- 重技术轻社会或重社会轻技术。

- 先博后深。

- 过快或过慢。

- 管理层的角色——领导或旁观、控制或失责。

- 变得更好 vs 达到完美?

- 「文化」的影响。

我对于第三项比较少人讨论的「先博后深」很有兴趣。文章中是这么说的:

几乎所有早期的精益范例都有一个共同点。他们采用了一个名为「示范线」的作法。示范线背后的想法很简单。这是先创建一个例子。「展示良好的绩效,同时培养内部能力」,以便在定义的空间内,以新的方式发展和运营。对于那些参与示范线实践的人来说,其好处是显而易见的。你不会在钢琴新手开始学习并且刚刚掌握「三只盲鼠,Three Blind Mice」的时候,就让他们演奏李斯特的「小铃铛La Campanella」。因此可藉由示范在线短的改善回馈循环来增强参与者的信心。

我还未曾看过一个没有从「深度」先导型示范线开始,却可持续的例子。然而,知道何时以及如何传播所学习到的经验也是关键,因此可以避免「我们需要推出这个」或「我们没有时间,许多地方都需要这个」的心态,而犯下了「未深入了解即复制贴上」的错误,而导致被横展的生产线,大量返工和更长前置时间的转型失败。

迄今丰田的「自主研」也仍维持着示范线的方式,但强调的是包括其它六项也要彻底改变,达到丰田水平的示范线。若因看到初步的示范线绩效,而急着要横展到其他区域,就如同文中所言,让不熟练的钢琴新手去演奏高难度的乐曲,结果是两败俱伤,让新手会失去信心,观众也将失去兴趣。

我看这七个错误,并无标准答案,也不是说平衡就好。应该是看你所处的状况为何?缺点在哪里?然后采取适合当时的对策。以示范线来说,当参与示范线改善的人员,也就是所培养的能力已到达某种可以教导其他生产线人员的时候,就可逐步地让他们尝试去教导,以进一步地培养内部领导转型者的能力。因此示范线的目的「不是在于当下,以及横展而取得的更大绩效,而是在培育具有教导能力的领导者。」而示范线也要继续深入,以发掘新问题,培养新能力。

我的体验是这样的示范线不只是在示范丰田生产方式的技法与绩效,也是在示范如何探索出更好的方法(智慧与改善),再将更好的方法介绍给周围的部门,让其他的部门也可来参与(尊重人)的方法。

现在回想我在国瑞汽车的日子,这示范线的方法早已内建在丰田系统的日常营运之中。从初入公司的新人到担任各阶层主管而退休,「长时间在各个部门爬梯阶」的过程,与示范线所期待,掌握现状、深入探索的学习(先深),然后将所学习到,大家仍不熟悉的好方法教导给同事(后博)而教学相长,领导改变的说法不谋而合。国瑞就像一个学校,有先生、学长、同学与学弟妹,且是天天都在追求让顾客满意的环境中「混龄学习」。每一天,每个人为了要让顾客满意,都要扮演「先生、学生、学长、同学与学弟妹」的角色。所以自然能随时换位思考,表演、示范变脸。累积学习、示范教导得越多的人,就越能根据情境变脸而立人立己!

因此,我认为「现在都因过去而成就,未来也将因此而丰富。」探索「深度与广度」的旅程没有止境,「时间的累积」将能发现更多的惊喜。

相关文章:重新思考丰田示范线的目的

阅读更多 李老师专栏

6. 停止,才有机会

7. 难望其项背 我心向往之

9. 员工提案的力量

10. 台上十分钟,台下十年功

11. 及时化——现地现物以获得最大利润

12. 要教学生不会做的

13. 生命就是在时间轴上增加价值

14. 人微言轻的学习

15. 企业转型:一象八盲僧的故事

16. 惟反脆弱者得幸存

17. 疫情下的丰田经营业绩引发的思考

18. 工作就是和部下比智慧

20. 站在巨人的肩膀上

22. 新闻的现事报

23. 丰田生产方式的前世今生