出处:2022/09/20 https://toyotatimes.jp/en/toyota_news/1008.html

出处:2022/09/20 https://toyotatimes.jp/en/toyota_news/1008.html

全文字数:4300

阅读时间:13分钟

导 言

本文译自Toyota Times的「奔向未来元町工厂的多车种混流生产与碳中和努力」1990年代的元町工厂曾是我们实习的母工厂,当时的确是近60秒的节拍时间,一天可以生产将近1000台汽车,2000年以后,常听到元町工厂产量变动,两班变一班,生产台数逐渐下降,但越是艰难,越看到元町工厂将丰田生产方式实施得越彻底越精细,且永远不变的是对人的关心也越温暖。

前几天有朋友问到:「未来会有新的『精益修练』的挑战吗?还是『心法』不变, 只是应用场景不同?」我一直认为:「未来只会比现在更遽变,所以要『持续地提高标竿』,全员合作,现在就要为未来做好准备。」生产台数可以变动,但技术与能力却得更上一层楼,以求能在全球化的竞争中存活。本文是元町工厂最新的现场观察与采访,它做了丰田生产方式适应环境变化的最好示范。

总理眼中的「混流生产线」生产四种车型背后的秘密是什么?

6月,岸田文雄总理视察了丰田的元町工厂(爱知县丰田市)。在视察现场后接受记者采访时,总理在开始之初做了以下的发言。

我看到了不同类型的车辆,包括电动汽车,在一条生产线上一起生产,与追求碳中和的各种选择。」「改善这个词汇在世界各地都被用于在制造过程中所凝聚的各种努力。

从眼前流动过的汽车形状有轿车、SUV和小型掀背车。动力的类型是汽油车、混合动力车(HEV)、电动车(BEV)和燃料电池车(FCEV)。

除了这种「混流生产」,元町工厂今年正在应对前所未有的大挑战。刚才所看到关于工厂的智慧和努力的报告,说明了该工厂在面对不可预测的未来且可能无法持续运营的工厂中不断地改善。

今日的元町工厂

今日的元町工厂

元町工厂拥抱混流生产

元町工厂,被称为皇冠的故乡,于1959 年开始运营。在此之前,丰田的主要车型是卡车,但为了实现创始人丰田喜一郎生产国产乘用车的夙愿,该公司作为乘用车工厂而成立。

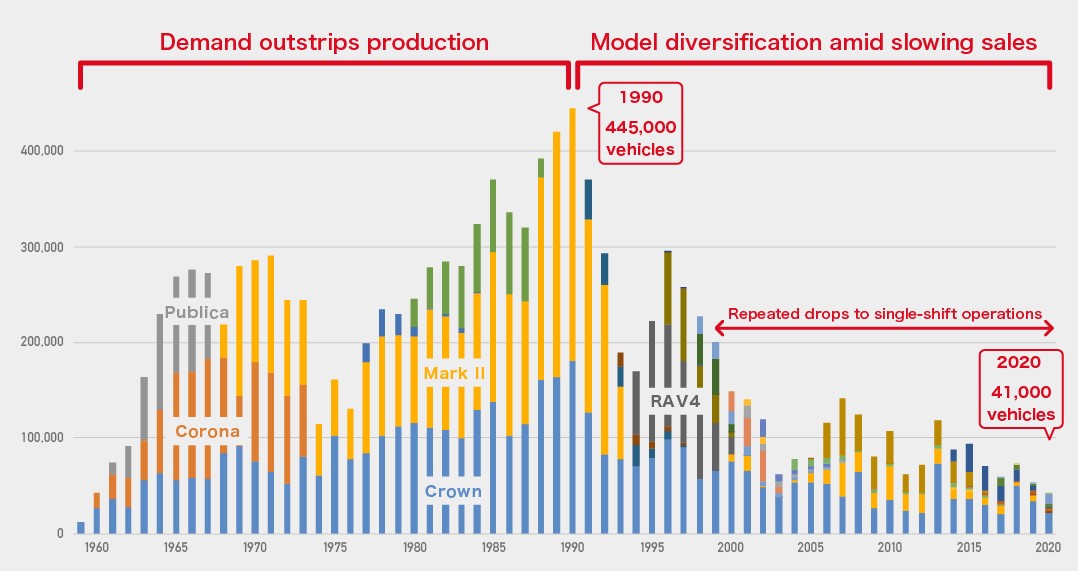

工厂的生产量在1990年达到顶峰,当时日本正处于泡沫经济之中。当年共生产了445,000辆Mark II和 Crown。

然而,从次年开始,年产量一直在减少,在过去的20年中,我们一直在重复1班次和 2 班次的营运。(见下图,生产台数的变化)

此外,那一年生产的车型数也发生了变化。在那之前,元町工厂最多只生产三个车型,而且正处于一个只要制造就能卖掉的时代。

1990年之后,生产5或6个车型成为常态(下图直方图中不同的颜色代表不同的车型),即使推出新车型,几个月内销量也会开始放缓。

与其他车辆工厂的高产量,短节拍时间连续两班次营运相比,元町工厂重复了即使恢复了两班次,但在几个月之后又恢复成一班次的历史。有了这些年来的痛苦经验,今年到目前为止已经生产了10种不同的车型。

在同一条线上生产多款车型并不奇怪,但这次元町工厂的状况,不同车身类型和动力总成的混流水平则要高出一两级。

明里雄二Yu Akari 次长(元町工厂总组立部)是工厂的老爷子,自加入公司以来大部分时间都在元町度过,他热衷于「使工厂成为可生产任何车种的汽车厂」。

今年对于元町工厂来说也是不寻常的一年,大约一年内推出了四款新车型。

为筹备这个史无前例的计划,1号装配线从去年4月开始至年底一直在调集人员。我们有很多员工是从其他工厂调动过来的,也聘雇临时工和派遣工。

忙的时候,人数以每周20人的速度增长,现在包括物流人员在内,已经有1000人了。其中,超过60 % 是新面孔。

经过反复的教育训练, 4月开始连续两班次,本月第三款车型皇冠下线。前所未有的挑战仍在进行中。

用于混流生产线的可移动踏脚凳

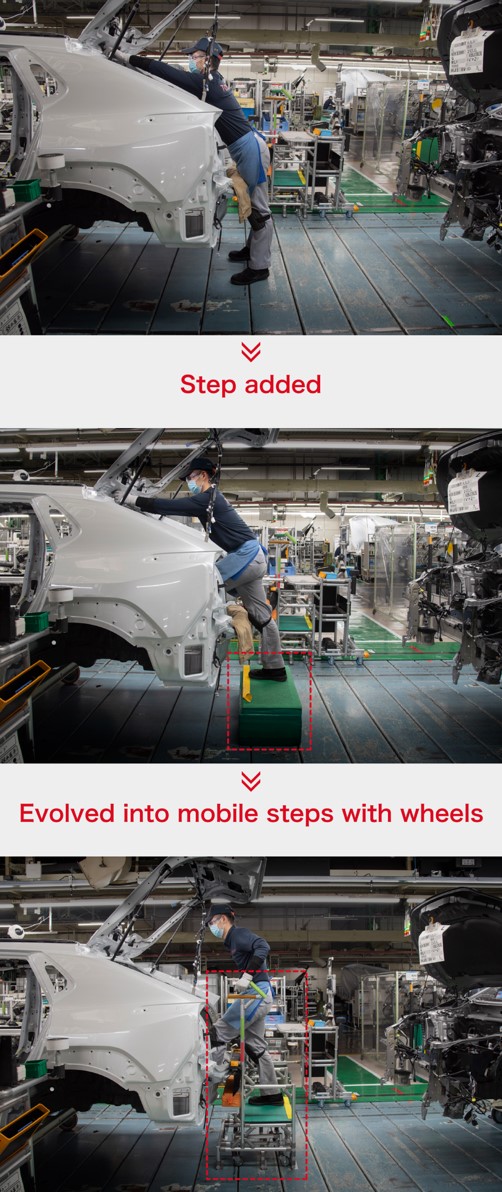

如果过来的车子形状不同,作业员的作业姿势也会发生变化。尤其是SUV bZ4X的后门很大,即使从车尾探出身子,也很难安装线束。

在组装方面,标准是双手的伸出深度为700mm,但bZ4X远远超过1000mm的深度。迫切需要改善以准备新车的生产。

因此,山中皇士Kouji Yamanaka(总组立部第一组立课)提出了将移动踏脚凳与放置零件和工具的小车集结在一起的想法。

山中先生发明的移动式踏脚凳。起初使用的是简单的箱形踏台,但会因放置的地方而不稳定,还需要与推车分别搬动。

山中先生发明的移动式踏脚凳。起初使用的是简单的箱形踏台,但会因放置的地方而不稳定,还需要与推车分别搬动。

改善后的小车有轮子,可以用一只手轻松移动。当踏上它时,身体的重量会防止小车移动。

当掀背车到达时,可在踏脚凳上工作,当 SUV 到达时,可抓着扶手进入车内。踏脚凳与小车连结,无需单独携带。

踏脚凳的导入改善了我的姿势,不仅减轻了我的身体负担,更可以目视确实地确认我的作业点。

山中先生评价了改善的效果,他说:「我认为我们也能够为改善我的作业质量做出贡献。」

混流生产引爆的物流改革

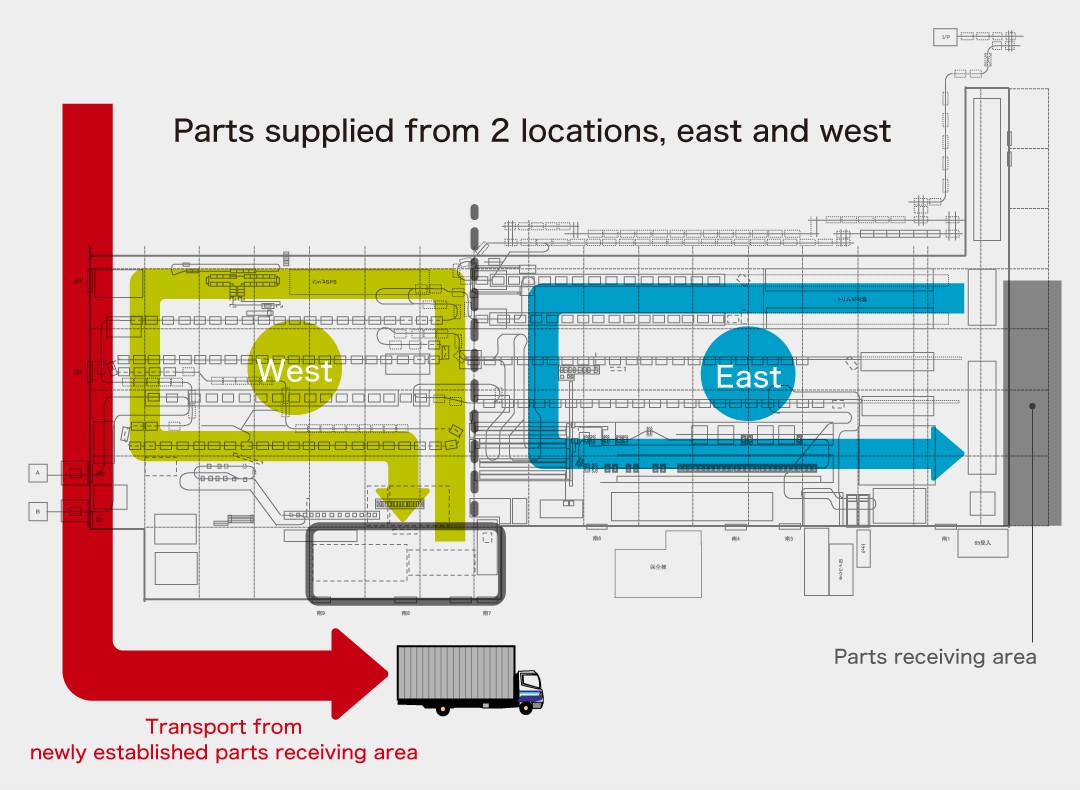

随着车型数的增加,零件的种类也在增加。第一条装配线的零件接收面积为2700 m2,但当四个车型都启动时,空间就会不够用。

元町工厂的零件接收区。目前由于连续停工而空着,但如果一切计划都完成而开始营运,将需要3,900平方米的空间,还有1,200平方米的短缺。

因此,为弥补这个空间短缺,3月底,在远离生产线另一端的建筑物中设立了一个新的零件接收区。当然,光是这样是没有效率的,所以团队想办法解决工厂所面临的问题。

元町工厂的组装厂房是细长的,东西方向长300m ,南北窄。过去,只有东侧一个接收区,零件需从那里沿着厂房配送零件到各工站。

因此,送达新接收区的零组件,由大货车运到厂房的西侧,直接供应到生产线上。随着工厂被分成东西两半部,零件供应作业也由新旧两接收区分担。

分离东西侧供给的机制

分离东西侧供给的机制

担当该项目的总组立部物流课小谷和弘工长对此改善的效果说:「因此,我们能够减少每辆物流车辆的行驶距离,缓解了工厂内发生的交通拥堵。」物流工长致力于改善物流作业的小谷工长说:「若生产线停止了,你就不能实地练习。」所以他还创设了堆高机作业的训练中心。

同时,为了应对与新接收区相关的大型货车和堆高机的作业,还启动了培训计划,促进员工掌握新技能。

一石两鸟的改善地板颜色

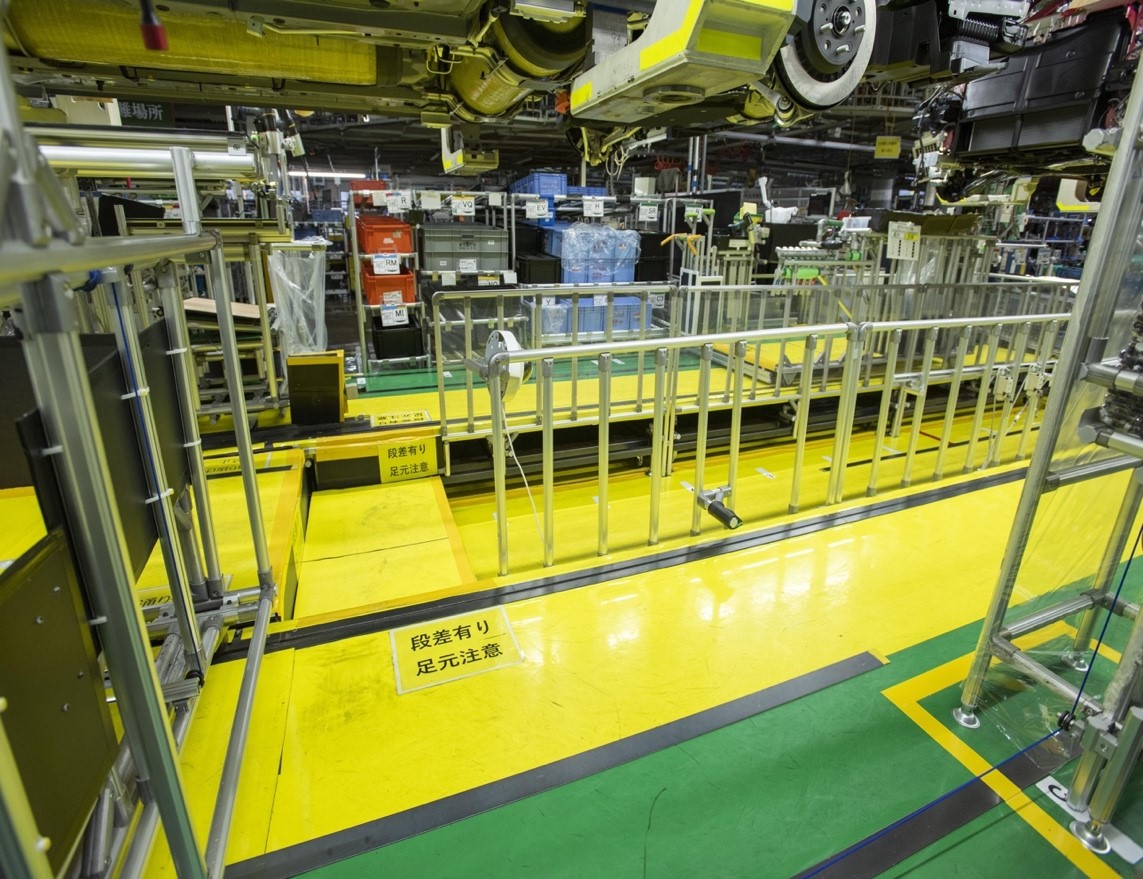

一眼就能看出组装底盘2线的与其他地方的差异。地板被漆成黄色和绿色。

黄色用于在视觉上指示潜在危险,这样人们就不会因撞到悬挂车辆的吊架而受伤,但它还具有使其比其他地方亮70勒克斯的额外效果。

黄色是吊架经过的装配作业区。两边涂上的绿色表示组长等线外人员可以安全通过的区域。

在这条底盘装配线上,作业是由下方抬头看着汽车的底盘上的作业位置来完成的。在黑色等深色汽车中,安装螺栓和橡胶塞时存在着无法清楚地看到安装螺栓或扣件孔位的问题。

过去,为了解决这个问题,会在地板上安装日光灯,或头盔上装头灯来对应,但作业员们说光线太强,很刺眼仍然很难看清楚。

然而,改变地板的颜色之后,明里次长说:「它的亮度恰到好处,不像日光灯那么亮。」原来是为了安全而做的改善,无心插柳的也导致了作业的改善。

据说,执行研究员河合满访问现场时,留下了这句话:「这条生产线不仅不使用空气或马达动力,而且照明也不使用电力。这是一条真正的碳中和装配线。」

与新员工一起传承现场精神

前面介绍过,第一组立在线60 %以上的人是新成员。这是一个比平时更需要沟通交流的情况,但疫情让情况变得更严重。

戴着口罩,休息时间聊天少,很多人因为工厂不开工而在家,和同事在职场聊天的时间有限。然而,通过他们在那段时间进行的改善活动,他们逐渐彼此敞开心扉。

新员工山崎瑠菜女士(总组立部第一组立课)刚入职时被前辈问到:「有什么难以完成的作业吗?」她第一次参与作业,所有都是新的:「我很担心,因为我甚至不知道什么是困难的」。

看着山崎女士的作业,他的上级和前辈发现了一个困难的姿态,并给了他建议。其中之一是便携式零件盒的改善,俗称「便当盒」。

山崎女士的工程使用两种类型的螺栓紧固工具,称为螺栓枪。

新员工山崎女士。「感谢团队的支持,我能够做出很好的改善。我期待着尽早实际地使用改善成果,并交付一辆好车。」。

过去,完成一次螺栓锁固之后,会将螺栓枪放回放置零件和工具的小车上,换成另一支螺栓枪,然后再次作业。要完成装配一辆车的作业,它必须往返小车两次。

但是,通过在「便当盒」上打孔并安装挂钩,可以一次携带零件和两支螺栓枪,并在作业时将它们固定在容易拿取的汽车位置上。

但是,通过在「便当盒」上打孔并安装挂钩,可以一次携带零件和两支螺栓枪,并在作业时将它们固定在容易拿取的汽车位置上。

为了稳定螺栓枪,还调整了孔的大小和支撑点的形状。她笑着说:「通过改善,我和我的前辈成为朋友,并习得如何改善的知识。」。

总组立部第一组立课车门线坚田守Mamoru Katata班长于去年6月从生产发动机的下山工厂调过来。

坚田班长:虽然是使用不同工具和零件,不同领域的职场,但会听取成员的意见并共同努力改善的态度则是一样的。

加工和装配是完全不同的工作。尽管我很焦虑,但我还是学会了在新工作场所担任领导工作,同样,我第一次被委托承担起整合初次参与装配作业人员的责任。

当面临重大的环境变化时,很容易忽视基础知识。因此,我们致力于提高成员的意识,并改善如何处理掉落的零件。

如果您急于捡起移动生产在线掉落的零件,您可能会受伤,因此我们再次彻底了「如果零件掉落了,请呼叫您的班长」的规则。此外,我们还研究了防止零件掉落的方法。

其中之一是一种名为「变色龙」的机构,它利用磁铁的力量来提取所需数量的螺栓。

这是一个当您拿走螺栓枪时,被绳子绑住的磁铁会因重力下降到零件箱并吸住螺栓。将螺栓枪放回原位时,磁铁会带着螺栓上升到一个容易拿取螺栓高度的一种机关。

坚田班长回应说:「通过一系列的改善活动,提高了成员们的意识。」

同样,去年6 月从生产发动机的上乡工厂调来的大竹雄也Yuya Otake 先生(总组立部第1组立课)致力于改善用于将方向盘的动作传动到车轮的中间轴的暂置场。

大竹说:「我调动到装配工厂,并参与了 karakuri。」在同组的同事和改进班的合作下,努力解决工作场所的问题。

到现在为止,暂置场是固定的,作业员每回搬运大而重的零件的距离长。

同时,有可能会占用双手,或导致跌倒、损坏零件。此外,可能干涉其他作业员的情况也不少见。

为了解决这种情况,我们设置了一个机构,该机构承载零件之后,可以靠着自重滑动,并将其运送到作业员手边的位置。

这是一个当放上一个零件,它会向右滑动并停在一个后工程的作业员容易拾取的位置。后工程确认零件已拾取,并松开限位器后,它会回到原来的位置的Karakuri机构。

他说:「各种各样的人有很多想法,我也希望能够提出各种想法并改善困扰的问题。」并表达了他对未来进一步改进的愿望。

总组立部第一组立课仪表板生产线的长野健二组长,于今年1月从该部门的另一个职场调过来。

长野组长解释了与质量相关的人材育成。除了对其他丰田工厂进行对标,积极借鉴质量改善的先例,我们还努力建立一个体系,育成和认证了解工作目的的人才。

「如果不培育能了解目的并采取相应行动的人材,就无法制造出高质量的汽车。」

在从我的老板那里了解到,仅仅完成已决定的作业,仍无法维持高质量之后,我开始向自己灌输职场质量倡议和目标设定的背景,直到我确实相信为止。

我把我学到的东西传授给了我的部下。随着自己理解的加深,部下在交流时的反应也会不一样。

一开始他们只是听,但第二次有人开始做笔记,随着回数的增加,一些成员会举手回答了。

「我相信,如果生产线再度顺利运行,我们会看到成果。如果发现新的问题,我想确实地回到原点,自学之后教会别人,让未来的计划能够成功。」 长野组长放心地谈到了未来的前景。

持续努力以支持大计划

元町工厂正在开展大约在一年内激活一项四个车型在同一条生产在线运行,前所未有的计划,并面对不同来源,多样化的人材。

乍一看,支持这些先进举措的不是最先进的设备,而是该现场每一位员工的稳步改善。

明里Akari 次长说:

「我们做了无数次的工程变更,说『这个月日产量 100台,下个月每天增加(或减少)到150台』每年约有『六、七次』,那时每次都要搬动设备。虽然维持同样的产量,不要改变节拍时间和工程布置可能比较好,但这不是我们的工作方式。」

不知道在停止的生产在线运作得不错的东西,在重新启动时是否会一切顺利。尽管如此,元町工厂还是以人类的智慧和努力克服了生产波动和车型变更等环境变化。

元町工厂传承着丰田对于在工厂工作的人,对于为我们提供零件的供货商,尤其是对于期待汽车的顾客。毫不犹豫地坚持于持续改善的态度。

对本文感兴趣的朋友,点击链接,查看本文的姐妹篇:

为此话题,我们专门做了一次李老师的直播专访,欢迎扫码观看直播: