作者:李兆华

作者:李兆华

全文字数:960

阅读时间:3分钟

前两天看了标杆精益的视频号,谈的是「TOC与精益」,勾起了我的许多回忆。

当初学习丰田生产方式,最多的印象是「标准作业与改善」。直到1999年3月,原田前总经理来了,才有了不一样的说法与展开方式。在他4月1日对公司内外(供货商)宣示他将亲自领导「丰田生产方式」的展开,请大家正确地理解丰田生产方式的说明会中,第二张投影片中就出现了“OPT”,从没听说过,后来才知道是《目标》的作者「高德拉特」所推荐的生产计划软件。

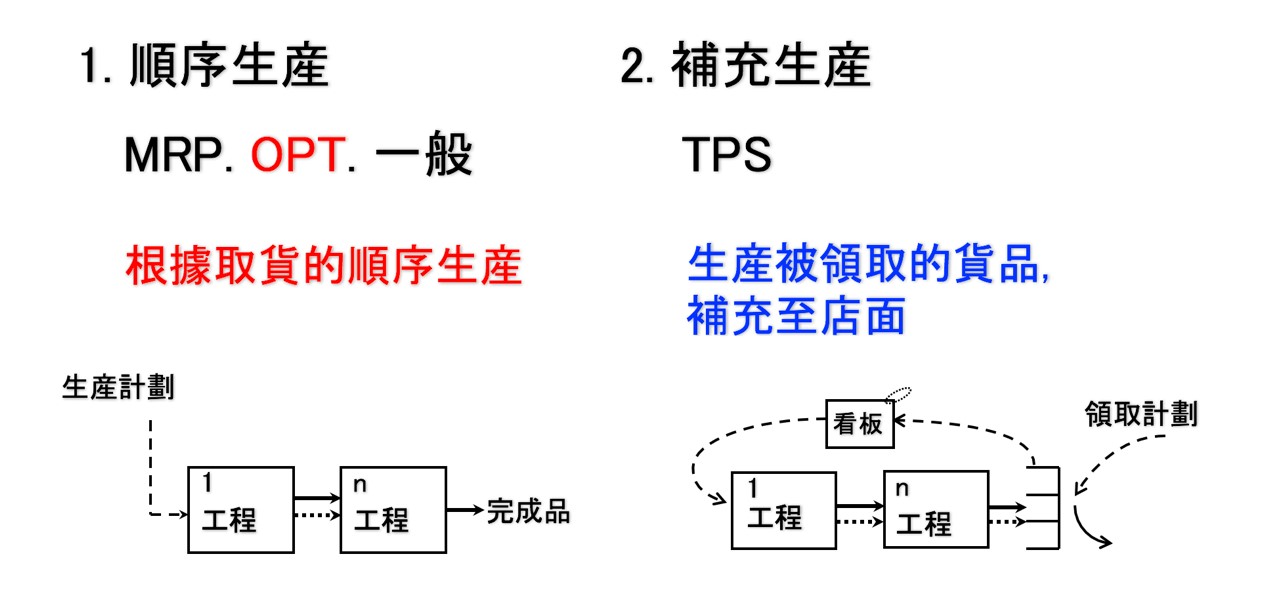

在这张投影篇的说明中,原田前总经理说,每一种生产计划方式都想要做到Just in Time,但方法不同,MRP与OPT是用计算机的运算能力,提前的「推式」生产。但TPS是用顾客的领取来启动的「拉式」补充生产。这样的差异,持续地延续至今。在丰田的实务中,中长期的年、月、日计划是用计算机来运算(储存、计算、排序、侦错⋯⋯),也是推式,但短期的现场作业仍以拉式的各种工具来管理,因此也降低了对计算机系统的需求,且让现场因只有适应自己能力的库存,内建的「系统自働化」,而能够因刻意的停线而看到问题,而会自主地运作以预防问题、解决问题,因此有了积极性、工作与生存的意义。

在这张投影篇的说明中,原田前总经理说,每一种生产计划方式都想要做到Just in Time,但方法不同,MRP与OPT是用计算机的运算能力,提前的「推式」生产。但TPS是用顾客的领取来启动的「拉式」补充生产。这样的差异,持续地延续至今。在丰田的实务中,中长期的年、月、日计划是用计算机来运算(储存、计算、排序、侦错⋯⋯),也是推式,但短期的现场作业仍以拉式的各种工具来管理,因此也降低了对计算机系统的需求,且让现场因只有适应自己能力的库存,内建的「系统自働化」,而能够因刻意的停线而看到问题,而会自主地运作以预防问题、解决问题,因此有了积极性、工作与生存的意义。

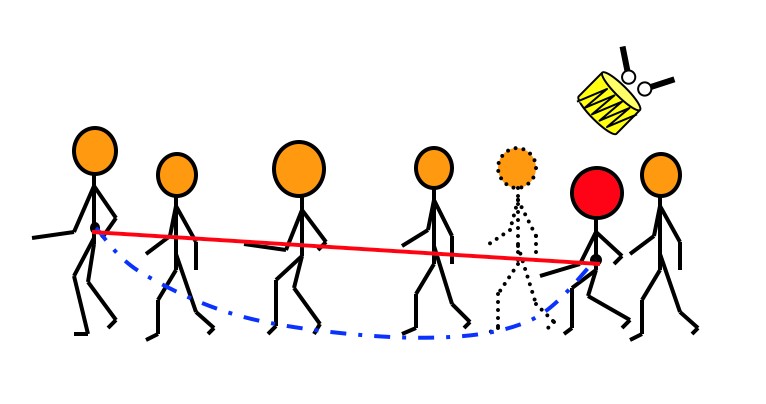

另一件与TOC有关的事情是原田总经理给了我一份“The Goal”1986年版的影印日文译稿,刚好市面上买得到《目标》,立刻买来看,其中13章罗哥带着儿子戴维与15名童军荒野探险的内容,让我记忆深刻。文首的的插图就是我为该译本封面做的插图。

TOC用瓶颈的速度为「鼓声」,TPS用换算自顾客需求的节拍时间作为整个系统的「节奏」。TOC管制缓冲时间,TPS管制库存。TOC用绳索控制从投入到交货的时间,TPS则管制看板总数量控制系统中的库存量。库存与时间如同一体的两面,也可说「库存是时间的影子」。

在给标杆精益郭光宇先生的回馈中写到:

昨晚看了一个多小时的直播!今天把『站在巨人的肩膀上』对照了原文重读了一遍。以下是我的心得:

福特、大野耐一、高德拉特留下的都是智慧,虽有不同,但有更多的相同之处。

根据IE的物的四种状态(都在消耗时间):

前置(交付)时间=加工(向满足顾客需求流动)时间+检查、搬运、停滞时间。

高德拉特在文中提到立刻可采取的对策:

缩短1/2的前置时间 ≅ 减少(检查、搬运、停滞)的时间 ≅ 减少停滞 ≅ 减少(半成品与完成品)库存。

许多说法通用于TOC与TPS。原田前总经理从丰田带来有OPT讲义,有《目标》的日文译本,丰田应也对高德拉特的说法有过研究。了解来龙去脉,去芜存菁,而可有效率地活用前辈们的经验。我认为,这样的态度,也是TPS持续学习、持续改善的内涵。