每天950万只锚栓 10+吨原料 2019年以来,质量损失为€16000;

机器减少了近50% 效率增加了200% 其中30% 归功于精益;

2018年531个改善项目,182个TPM建议,308次SMED培训…

这些是慧鱼锚栓工厂的部分数据,叹为观止,参观完工厂之后,又觉得理所当然。

一、可作为教科书的目视化管理:透明的现场。

交期方面

- 现场有非常简单却又实用的看板系统,看板分成红绿黄三色,以客户为导向拉动,员工自主安排绿色区域的计划,优先生产黄色区域,一旦出现红色区域,则立即换模进行红色区域订单的生产,有趣的是,现场只有绿色区域的订单,由此可见整个过程的平稳可靠。

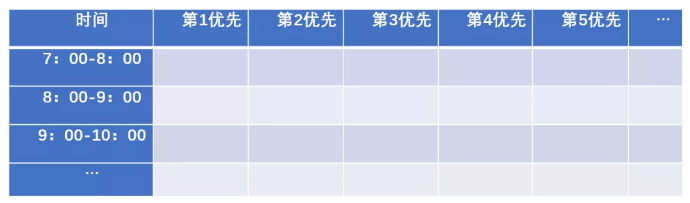

- 员工的工作分为数个优先级(示意图如下),就贴在现场的管理板上,非常明确。员工有自己的工作卡片,将相应卡片插入卡槽上,一眼就能明确。

质量方面

- 强大的机器内建质量管理:在机器内部有各种传感器,监控制造参数,一旦有质量异常,立即停机报警,避免质量损失,

- 相应的质量问题留样并记录,慧鱼锚栓将质量问题用颜色分为四类,红色-客户投诉问题,黄色-供应商问题,蓝色-本工序问题,绿色-上游问题,并且将其贴在一张管理板上,非常简单易懂。

- 训练员工如何将质量问题暴露出来:现场将暴露问题的方法分成以5个感官表达,并且有相应的例子教导员工如何从5个感官出发暴露问题,例子都为现场员工的创造,有说服力与代表性。

机器设备方面

- 慧鱼锚栓的设备有一套自动的异常报警系统,现场时不时响起悦耳的音乐声音,慧鱼的原话是:If you hear the music, you must do something for the machine.这个异常可能是质量问题,可能是缺料,可能是需要换包装盒,一旦音乐响起,相应的机器设备编号会显示在高处的显示屏上,并且机器会亮起红灯。慧鱼锚栓非常关注机器的OEE,其OEE也是我见过的非常优秀的。

- 慧鱼以自己的工程能力建立了自动化并且自動化的包装机器人,并初步搭建了MES系统,实现了智能化的设备管控。

员工方面

- 非常关注员工的士气,一套非常创新的系统:将员工士气量化为4个等级,员工每天将自己的状态用磁石标注,有趣的是慧鱼的解释:如果发现只有一个人士气处于最低值,那么说明这个人可能被孤立了,如果分成两个极端,说明可能有团队分化的风险…慧鱼每天记录士气状态,并且采取行动,关心员工。

- 现场有很多改善案例,每周固定时间分享,充分培养并尊重员工。

问题解决与日常管理方面

- 慧鱼员工将问题都写在现场管理区域,并且分类,24小时内能解决的,24小时不能解决的,能快速解决的马上解决,不能快速解决的成立团队解决,由相应人员支持,现场有进度管理。

- 慧鱼的日常管理非常成熟,现场有固定区域用以早会等,区域内有现场的运行数据,包括质量,交期等,值得一提的是慧鱼早期的日常管理会议需要60分钟。而如今,只需要10分钟。

二、创新的项目管理

- 慧鱼以流动与目视化建立了其项目管理流程,并且形成了管理软件,其原话是:Project management should like the domino effect。慧鱼非常注重创新,建立了创新学院,继承其创建者大发明家的内在。

三、智能化的配送中心

- 智能配送中心国内有很多,但是在慧鱼看到了配送中心的内建质量管理:在末端,有一个以称重检验包装内零部件是否正确的过程,精确度非常高,一旦发现错误,系统明确告诉员工错误信息,并指导员工需要做什么。

慧鱼锚栓的现场是透明的,可靠的,整个过程中,慧鱼未提到其机器设备的先进性与原材料的优异性,但是参观完其现场,就会相信其产品是极其优秀的。慧鱼并没有应用多么高深的知识,现场都是简单原理的灵活应用,却让人脑洞大开,这样的企业,值得学习。

在之前的学习中,精益一直是日本,美国比较活跃的,但是这次学习之后,发现德国不仅仅在工业4.0方面领先,在精益方面也是有其自身的理解与应用(慧鱼,奔驰等都是20年以上的精益实践者),并且很好的与工业4.0结合。

工业4.0的前提是系统稳定,原材料可靠,流程标准,这正是精益的关注点,在过程中,慧鱼方面也提到:we are not focusing on the 4.0, we first build a stable system, then 4.0.

差距是客观存在的,路漫漫其修远兮,相信我们会认识差距,奋起直追,越做越好。