全文字数:2247

阅读时间:7分钟

作者:Sun

李老师导言

读者Sun多回在我的专栏里留言,给了很多宝贵的意见,我与他也有许多讨论,纸短情长,实在不过瘾,于是我提案请他写篇心得分享大家。果然不负所托,精彩的内容立即与大家共享。

当下的制造业,全球化竞争激烈,很多企业在尝试精益在内的各种方法,以求改善与突破,但是效果不一,在这里,我们先看几个近年来的企业案例。

一些企业的困境

某知名外企A,机电组装产品,零部件很多,因订单常有客户技术要求,接单生产,承诺的交付期无法交付,延误很久。同类企业普遍存在此现象,程度不同而已。

国内某集团的企业B,机柜生产,各个车间分别下生产计划,年4个亿销售额,在制品库存量达2亿,订单交付期要半年以上。类似企业还有,集团B+,一面是高成品库存,另一面是无法满足客户需求按时交付,国外收购的企业停产80%品类。

两年前,某知名高科技C集团,官方购物网站上还在销售一款性能已经落后的手机,是已经滞销了一年半以上的库存,价格降低了近70 %。

知名运动品牌D集团,在经营危机中,全国各大店铺降价处理二、三年前生产的鞋服。

国际知名集团E,推行精益多年,却持续亏损,现金流短缺,借债、贷款,变卖业务。

以精益在制造业闻名,广为效仿学习的集团F,深入了解运营,其工厂无法做到接单后的立即或快速发货。在业内虽已优秀,但距离丰田依旧遥远。

海尔集团,在海外收购某知名集团亏损的白色家电业务,不久扭亏为盈。

不同的企业运营,为何差距巨大,有的企业,不断尝试并沉浸于各种精益工具方法和套路,只见树木,不见森林,改善了局部,但企业经营收效有限。那么,来自于研究丰田生产方式的精益,真正要关注和改变的是什么呢?

关注客户与股东的需求

客户关注质量,成本与交期等,而交付速度日益成为销售竞标的关键。

股东关注财务回报,而粉饰绩效的高库存占用现金流,以致现金流短缺直接影响企业经营发展,因资金链断裂破产倒闭的企业有很多。

经营的目的是满足客户与股东的需求,精益为经营服务,精益转型的重要标志是满足顾客需求,增进企业经营绩效(收入的货款➗投入的资源)的生产方式的改变,这也是1945年大野耐一先生追赶美国生产力的初衷。

推式、拉式本无罪…

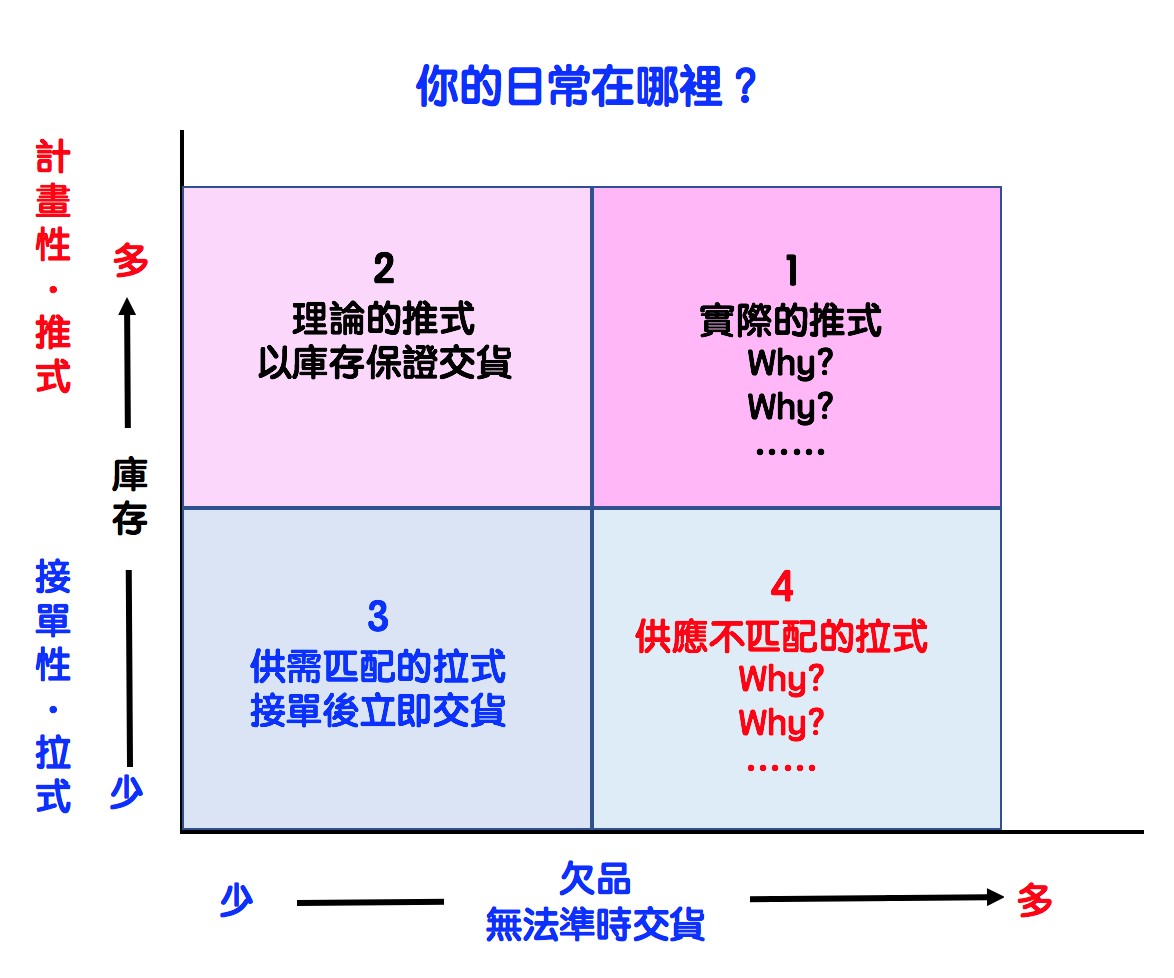

我们看一下这张四象限图中几种不同的生产方式。

象限1,典型常见的推式生产,这里的Why,请您自己思考。象限2,理论的推式,根据预测或顾客的采购订单,拟定计划,甚至根据客户需求变化修订计划…,在各工序完成后放进仓库,需要时再从仓库领出生产,以备库存保证交货。象限3,接单后用受管制的库存立即发货,再根据发货补充库存的拉式生产,以匹配客户需求。象限4,拉式生产但跟不上顾客需求,是更精益吗?细心的你可以发现,不同的生产方式下,库存量与欠品量有很大的不同。

思考后,我们再看这几家公司的生产方式,分别位于哪个象限区间呢?

我们看公司A,拉式接单生产,低成品库存,属于第四象限,但是任何物料,设备,工艺等过程不稳定因素都会延误进度,造成频繁交付逾期,影响市场信誉,不断丢失客户。

B类公司,毫无疑问,属于典型第一象限,推式,根据预测或是顾客的采购订单所排的计划生产,交货时,实际的顾客需求与生产状况都发生了变化,任何内外部的异常问题,都会延迟、改变计划,各个车间做到哪里算哪里,凑齐了最后组装,但仓库里大家熟悉的,多出来的库存呢?

公司C与D的生产方式也是属于典型的第一象限,高科技与优秀品牌的光环掩盖了生产运营能力的短板,不按需求的过量生产,堆积了几年的高库存,制约盈利现金流与发展。

公司E,迈入了第二象限,主计划与生产计划根据产能负荷排布,订单及预测等需求经ERP系统转化为采购需求,但不准确的销售预测与波动的订单需求,导致系统采购量不断调整,安全库存随之调整,插单与过程问题影响计划,不断补充库存或加大批量生产应对波动以满足交付,却进一步增加了库存,陷入非良性循环。而无系统的,碎片式的精益工具方法与套路的实施,仅起到局部功效,政绩与形式大于实效,并没有改变信息流和推式的本质,高库存带来现金流与盈利压力,一些业务单元身处红海后开始挣扎败退。

公司F,迈入了第三象限,公司有良好的精益运作理念,但是,能否进一步稳定,优化信息流,更合理的设置库存,均衡计划辅之后补充拉动,快速出货,持续改善,值得思考。

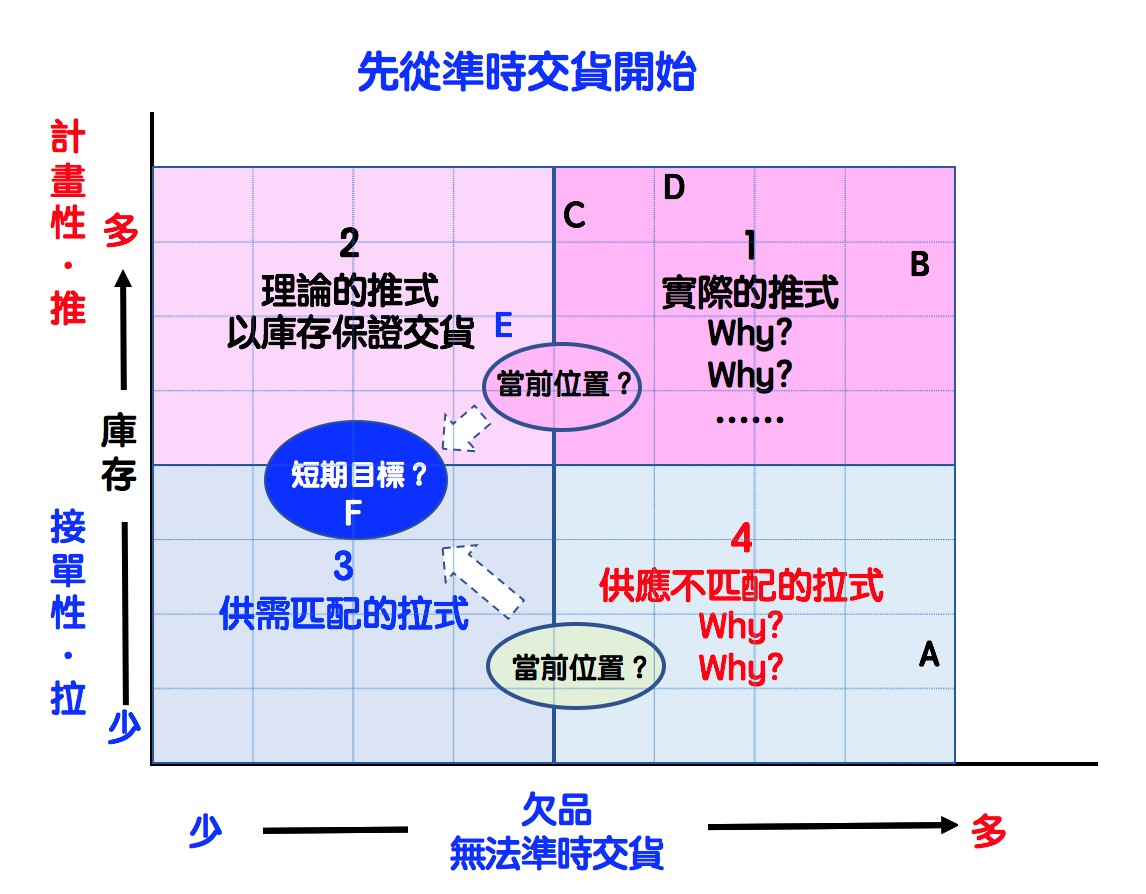

看完实例,我们回到图中的几种生产方式。看一下,我们现在哪里,未来走向哪里?

象限1的推式,高库存,高欠品,交付难。象限2是理论,也是ERP等资源管理系统的根据,但出了交付问题时,不思原因,却增加了大量库存而恶性循环。象限4用了拉式生产,甚至是接单后再生产,可能比丰田的库存还要低,但生产跟不上而高欠品无法准时交货,会造成客户不满。当然,在这四个象限区间里,还有些企业,因过程问题无法解决,需求波动,订单批量过大等原因,在模式间摇摆,结果是交付与库存难以平衡。

那么丰田是怎样既满足交付,又解决库存问题的呢?

丰田当初是根据自己的实力,从拉式生产(这是系统改善的重点)与适量的库存与持续改善的生产机制出发,逐渐改善,而逐渐降库存,逐步建立TPS了系统。

由此我们不难发现,无论你的企业现在的生产方式是在象限1,2还是4,象限3都是你应该努力的正确方向,当然,从理论的角度来说,象限3并非最好,但它是丰田走过,而且还是正在走的的路,也是比较合理的做法,即先满足出货,然后进一步改善供应能力,再降低库存,持续循环,只要还有库存,就没完没了。

持续改善,探索出自己的方法

暂时不必拘泥于推式或拉式,采用什么样的方法工具。先确定交货优先,不让顾客困扰,稳定,流动,均衡,因地制宜,因时制宜,一步步开展,即使是错误都将成为你的经验,得到什么样的进展才是重点。(忘记目的方向才是可怕的)

在这样的过程中,我们将会更清晰的看到丰田卓越运营的彩虹,企业在竞争中会取得更大的优势。国内的制造业,在此方向上也有成功的案例。

有濒临倒闭的工厂,经过系统改善,建立从接单,设计,供应商,生产到发运的拉式生产系统,实现扭亏为盈,两年销售额增长近4倍,跃居主要市场第一。有机械制造企业,16年前,急单接单后,经5车间80道工序(非自动化流水线),12个小时内完成生产发货。

安镁中国,更是我们身边,系统改善,扭亏为盈的经典案例。

所以,系统改善并不难,纵观全局,从满足准时交货开始,持续地探索出自己的方法吧。