2022年11月16日晚上8点,精益高手直播间,开启了一场特别的直播。为什么说它特别呢?因为原定当晚邀请了李兆华老师和溢达十如的两位管理人员,通过工厂的实际案例,来分析精益思想中的“流动和拉动”,可是诸行无常,由于桂林突发疫情,致使两位嘉宾不能参与直播,只能临时改为以李兆华老师为嘉宾的一场关于“流动与拉动”的访谈直播。以下是直播中的部分精彩对话:

问:我们都知道李老师在台湾丰田工作了27年,直到退休,我很好奇,丰田是有什么样的魅力能让您一直在那里工作,期间是否想过跳槽?

答:通常一个人非常聪明能干,而在公司又无法发挥才干,才会想要离职。丰田的人常常觉得自己并没有那么聪明、能干,甚至有些古板、守规矩。反而是这样的人,能够很好地适应丰田的环境,并激发出自己的潜力。我没有离职的原因在于,在丰田还有自己可以表现的地方,离开未必能比这里好,就闷头好好干吧。戴明曾经说过,好的人在一个不好的系统里,不一定很优秀;但一个不是很优秀的人在一个好的系统里,反而会表现得很出色。

问:李老师太谦虚了!提到丰田的系统,给您印象最深的是什么?

答:丰田就像一所学校,你为了把工作做得更好,就会不断学习,你愿意学,有老师愿意教,在这样的环境中,慢慢地你就进步了。进步以后,你也要去教其他人。

问:所以,企业的文化,对员工和企业的影响非常深远。我想到前一期直播,一位听众的提问:稻盛和夫先生提出的阿米巴经营法,把公司不同部门拆成一个个独立核算的运营体,把团体目标与公司的目标相结合,这就和我们传统的以个人绩效考评的做法不太一样,那么到底哪种绩效方法更能与公司目标相协同呢?

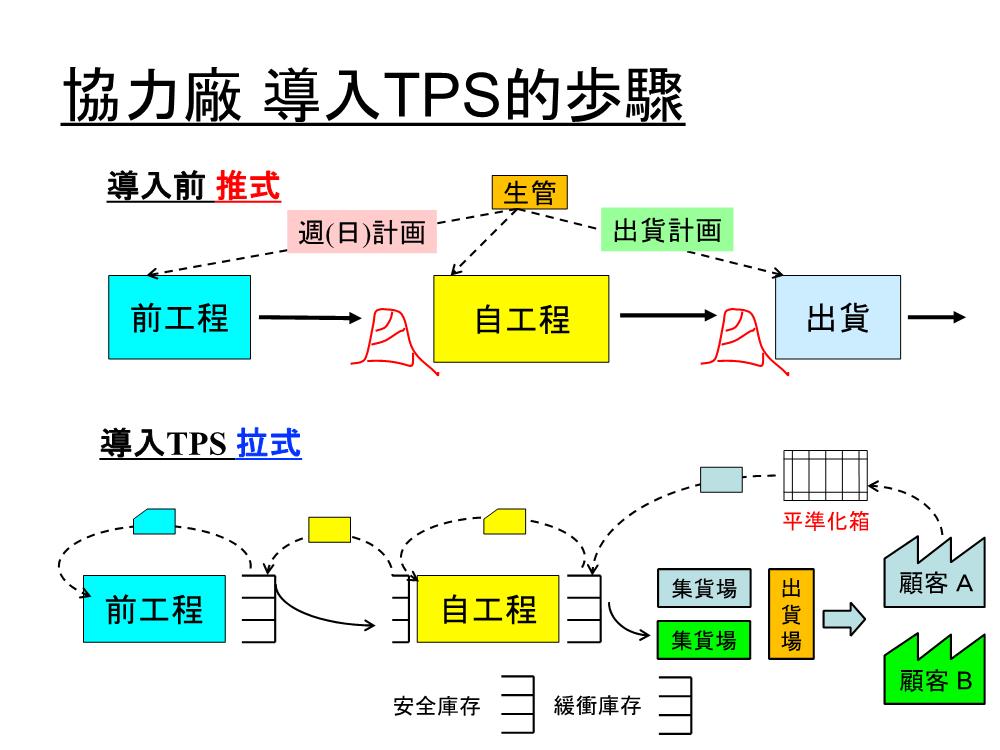

答:阿米巴的做法我听说过,没有仔细研究。阿米巴是一个变形虫,把大的系统切割成小的模块,模块间相互合作,追求共同的目标,模块本身也有绩效,追求能力提升,其实丰田的文化里也有这样的精神。丰田把生产流程切割成一个个不同的超级市场。为了满足JIT,大野耐一借鉴了超级市场的做法:拉式的生产体系应运而生(如图)

在图片的上半部分,是我们常常看到的由生管集中管理和计划排产的推式生产方式,每个工序按计划生产,再把完成品推到下工序中去,理论上是要连续流动,但由于各种异常,慢慢地会在各个工序间形成大量的库存,看起来每个部门都在完成生管的任务,且都很忙碌,可是真正需要出货时,却因为各种原因,不能保证准时出货。

而下图把每个工序切割成了不同的部分,每个部分都包括一定的安全库存和缓冲库存,建立一个超市拉动系统,当有顾客需求时,以图为例,物流从平准化箱接到提货要求,向自工程(黄色)领货到集货场准备出货,同时启动自工程的生产指示看板,自工程收到生产指示看板,立即按照生产指示看板生产,同时因为自己的库存减少,也向前工序(蓝色)发出补货指令。这样环环相扣,以准时出货为前提,每个部门自主管理,确保准时出货。

可是,要维持这样的系统,必须具有相对应的态度,建立一个学习型的组织,因此,每个小团队的人都需要从一个一个的异常中学习,共同努力,其实也就是把公司的目标与团队目标、顾客需求相结合。

只是在丰田的体系里,各个工序没有独立核算,而是以组为单位,组长为责任者的小团队结算。从自主管理、满足顾客、能力培养、达成目标等方面来看,TPS和阿米巴的精神是相通的。

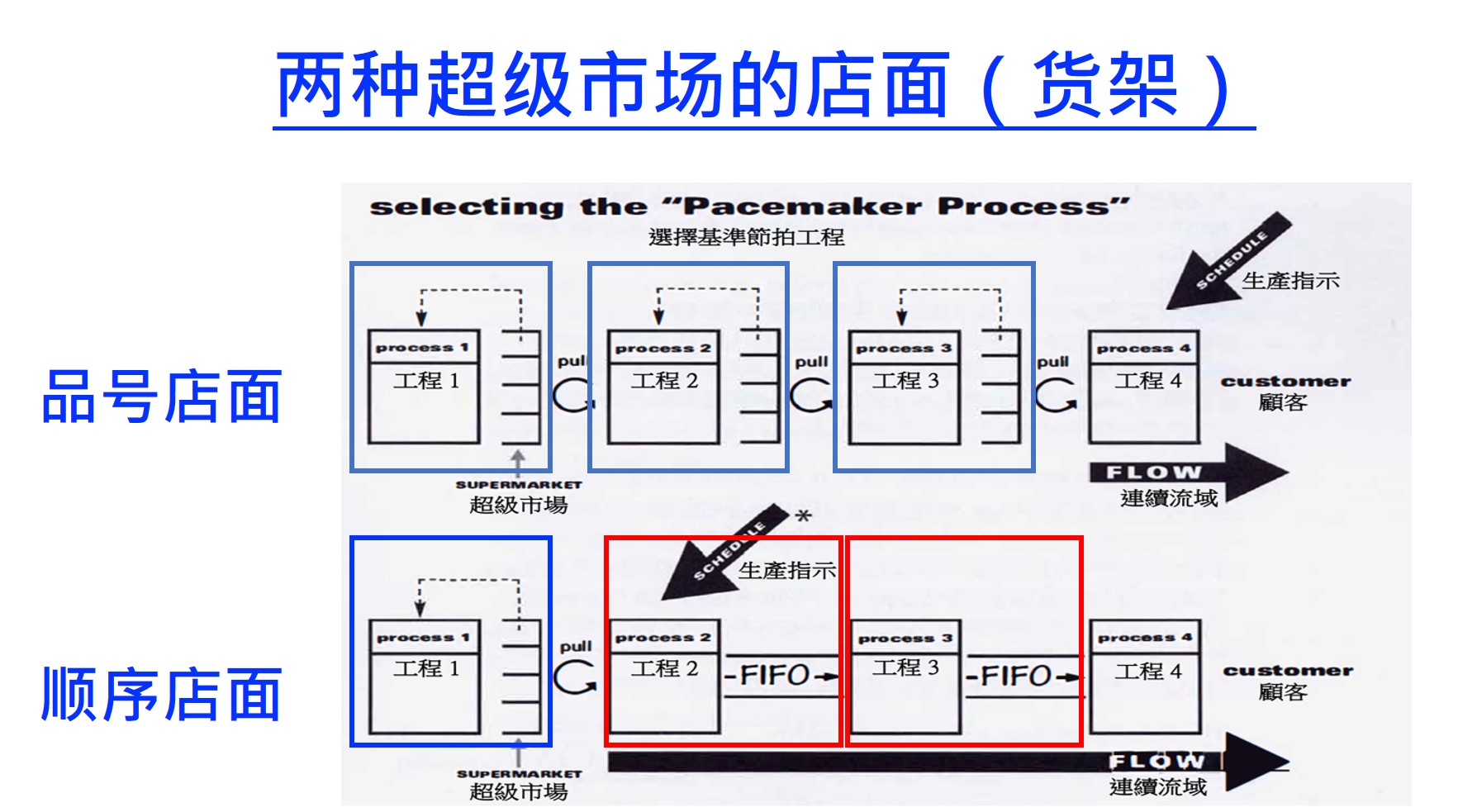

问:对于产品比较复杂的多工序作业,到底是流水线好还是超市好?

答:丰田方式也有流水线,流动的概念,通常加工作业内容、工时比较接近的产品,可以用一条传送带相连,它的节拍时间的确比较好控制,但这不是它的唯一目的。如果产品工序比较复杂,每个工序的加工方式和时间都不同,流水线的方式就不太好把所有工序都连接起来。丰田的生产系统会根据制品的特性,以下图的两种方式来组合。代表两种不同的拉动状态。

以图为例,一种是在每个工序后面,按品种设置店面,是丰田标准的方式;下面这种FIFO,先进先出,可以理解为某种流水作业,对于不需要或不适合设置店面的部分,但比如工程1,就仍然采用超市的方式,但目的都是为了能顺畅地流动。

问:在流动的过程中遇到插单,如何才能保证生产不受到影响?

答:对于插单,首先要制定一个大家都必须遵守的规则。插单则是违反了既定的排单规则,是异常,要越少越好。但总是会有插单,怎么办呢?缩短生产交付时间,高频度小量地发布生产计划,生产计划每天做一次更新和微调,来吸收临时必须插单的异常,最后,即使要插单,插单的量不要太大,以免影响既定的计划。

问:刚刚我们提到了物流和信息流,对于人的流动,李老师怎么看呢?

答:通常说的人的流动,我们都很容易想到多能工、一人多工序、线外人员补位。可是从改善的角度来说,先做物的流动的改善,比如降低库存,进而改善信息流,最后再做最难的人的改变会更容易一些。

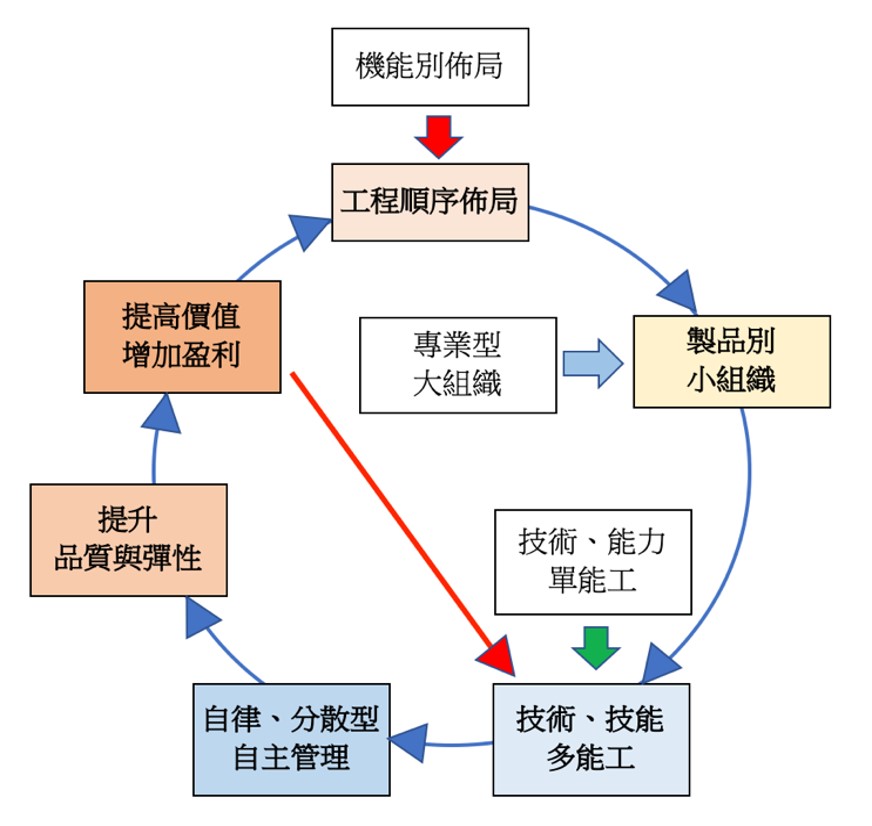

这张PPT本来是为溢达的直播准备的,总结了在溢达的改变。2018年7月到2019年年底,我辅导溢达的项目,2019年4月工厂从桂林瓦窑搬迁到十如新工厂。

搬过去以后,极少人员流失,生产线很快顺利运作。2020年起连续三年,因为疫情,我没有办法去辅导,而生产线与相关的人员仍然运作良好。最大的变化在于:

此前的工厂是按机能别布局(工艺专业化布局),由2台自动裁切机供应16条车缝生产线,原本计划搬迁后再购买2台自动裁切机供应后面的生产线。结果没买自动裁切机,而是布置了8台手动裁切台,把原来的16条车缝线,按照工程顺序布局(工序专业化布局)变成了8个小的生产单元。8个小变形虫单元,可以分别应对各种不同的订单,甚至临时的插单。原来的两台自动裁切机则放在线外,处理疑难杂症。

按照制品不同分为8个小的自主生产单元,每个生产单元都有自己的主管,负责品质、成本、技术、人员,相互之间可以学习、评比,真正地落实了学习型组织,上班即上学,各种能力、待遇也水涨船高。

包括主管与管理人员,从技术能力单能工变为技术、技能提升的多能工、持续学习者。

渐渐地一个自律、分散型的自主管理的组织就形成了。以前只做衬衫,现在多样化了,订单也增加了,提高了价值,增加了盈利,生产更有弹性。

每次我与溢达人员线上视频,他们的言谈中总是会有这么一句: “若非赵博士与杨董事长当年介绍,导入了TPS,真不知道要如何应对这三年的疫情。”人的改变、积极,可以有无限的可能。

问:李老师,在直播的结尾,能总结一下您做精益的心得吗?

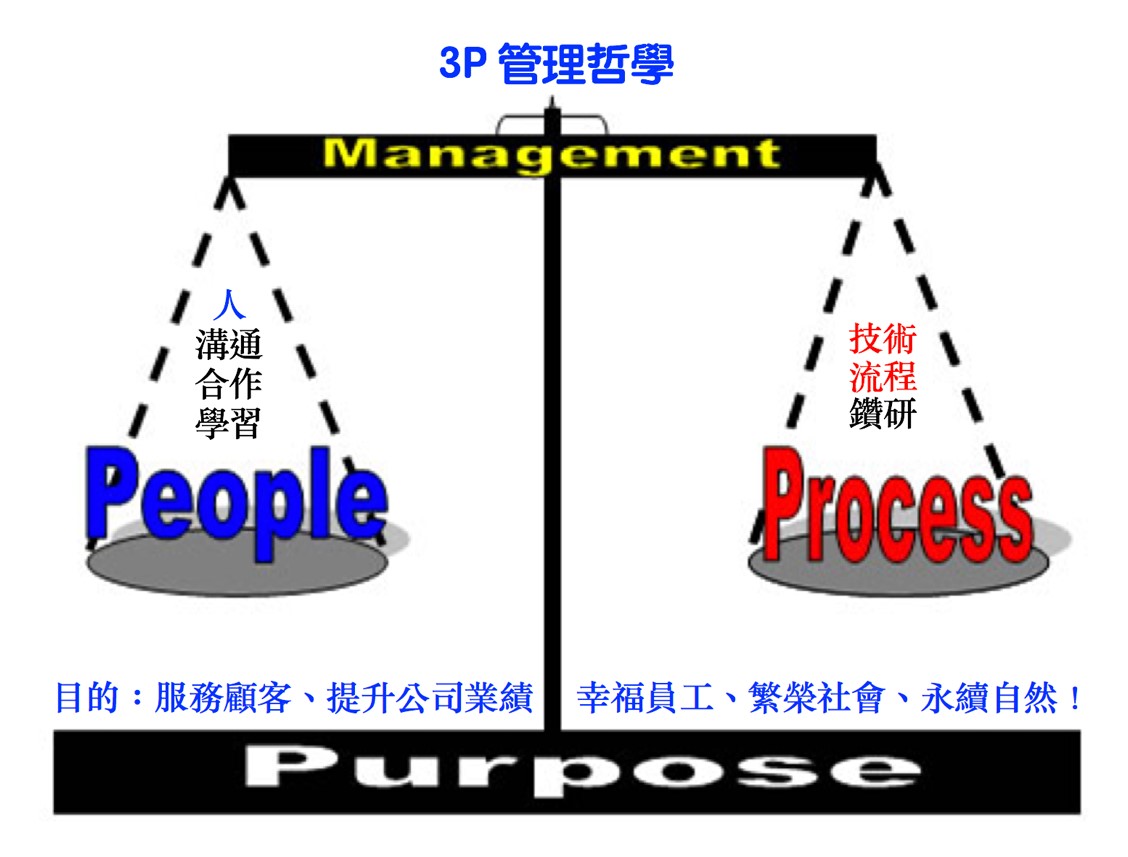

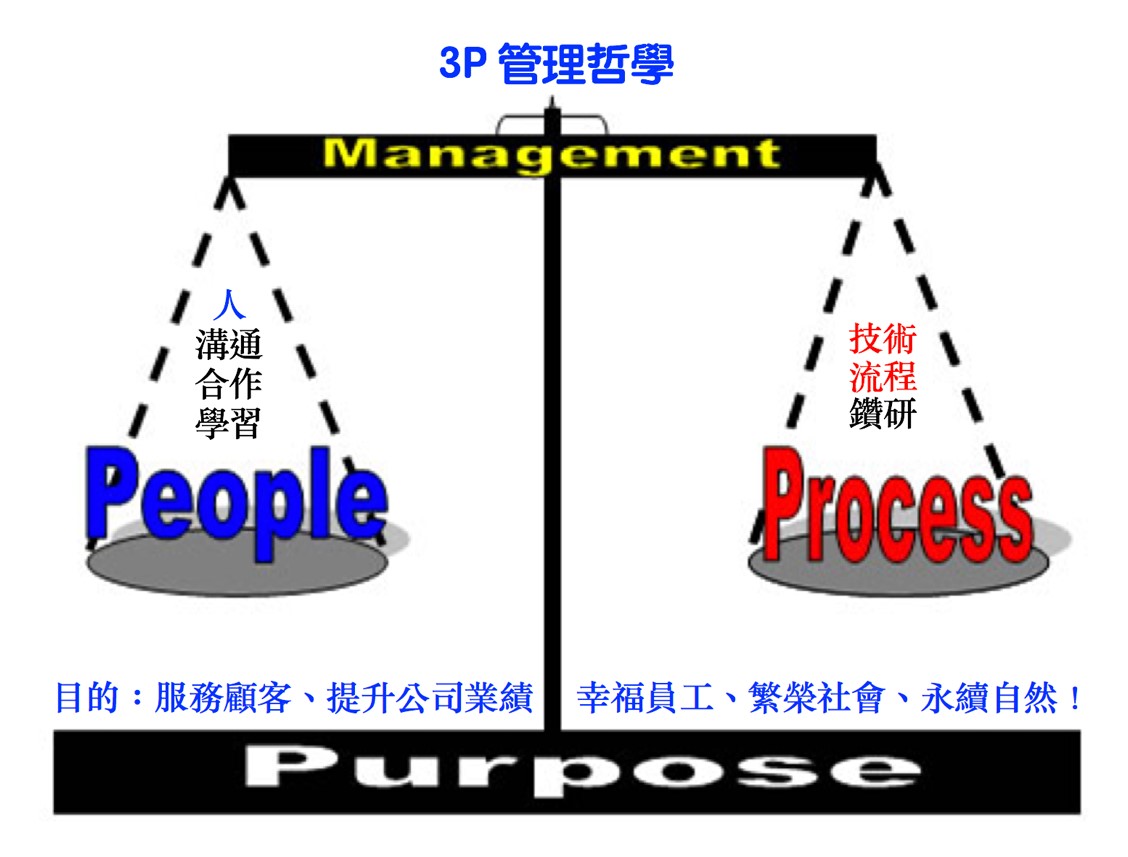

我常常说,听直播不如看专栏。5年来写了超过250篇专栏,都是我这些年的心得体会。我们通常只做事情(process)忘了公司的目标(purpose),大家都希望员工(people)主动、能干、有好的待遇,唯一方式就是服务顾客,产出业绩,才能有幸福员工,繁荣社会,永续自然的共好。所以,大家不要只顾低头做事,也要抬起头来看看是否与公司的目标对齐,能否做正确的事,采用好的做事方法。所以,管理要掌握3P的动态平衡。

如果您对本期直播感兴趣,可以扫码收看完整视频: