编者按

“现金流”决定企业存亡,如何缩短现金循环周两期,提高资金使用效率的“现金流管理”就变成企业管理的第一杀手。

我们很高兴在接下来的两周里,邀请新乡新航集团的精益团队来分享“现金流管理”案例。他们从财务与制造部门启动变革,建立“业财融合”的共同目标:缩短过程时间,提升库存周转率。在“业财融合”的基础上,加大跨职能部门在资金周转流动方面的协作,为企业增加现金流做出贡献。

精益企业转型牵一发而动全身,新航集团案例走出传统的精益制造,转为财务制造联手的跨团队协作,是个创新的视角,值得大家学习。

主笔:杨艳丽 陈晓珂 新航集团精益团队

指导:趙克强博士

全文字数: 1863

阅读时间:6分钟

一直以来,现金流改善也是新航集团不断探索的方向。几年前,现金流改善更多的是依靠财务部门用“事实数据”进行事后分析、预警,改善效果并不理想,财务报表上收入增长,存货占用资金同步增长,现金流持续下滑,这种着重于事后分析的传统做法给财务部门带来了很大苦恼。面对激烈的竞争环境,新航集团迫切需要一种能够从源头让业务部门和财务部门共同探索现金流改善的管理路径,最终实现从业务现场到财务报表改善。

2019年6月,新航集团有幸参加精益企业中国(LEC)主办的田中正知老师培训《丰田生产方式的会计思维》,此次学习开启了新航集团在J成本上的探索与实践。J成本通过过程时间缩短、提高库存周转,降低库存占用,进而改善公司的现金流。

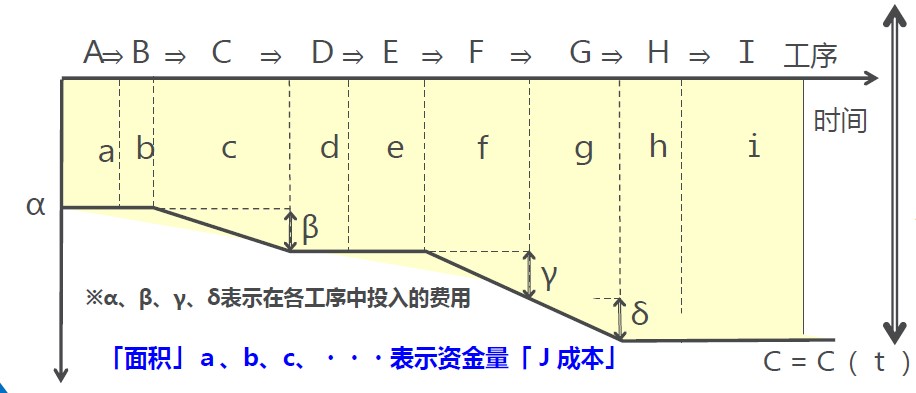

经过田中正知老师的培训和现场调研辅导,组建一支业务和财务共同参与的团队,明确改善目标,建立培训辅导机制,从试点产品出发,调研试点产品每个工序投入成本、时间,进而绘制出每个环节的J成本(如图)。现地现物观察让员工从J成本图可以直观感受到每道工序所占用的时间和成本,看到浪费和等待所在之处,明确了改善的方向,在推进初期,陆续涌现出一些好的改善案例。

(图1 J成本图模板)

例如新航集团某产品的J成本图显示原材料占整个产品J成本面积的86%(如下图),主要因为某进口零件在库时间长达733H,接近30天。

经过改善,团队重新设定原材料的安全库存量,并将过去每月一次进货改为2次,每次到货量减半;每周再根据实际产量与生产计划比较,调整下次进货计划;同时,成品下线直接入库,取消成品缓存库;以及设定成品入库上限等措施;使该产品的J成本下降了33%。 这个例子再次验证了原材料多频次小批量的采购措施的重要性,并迅速在公司的其他产品上横展推进。

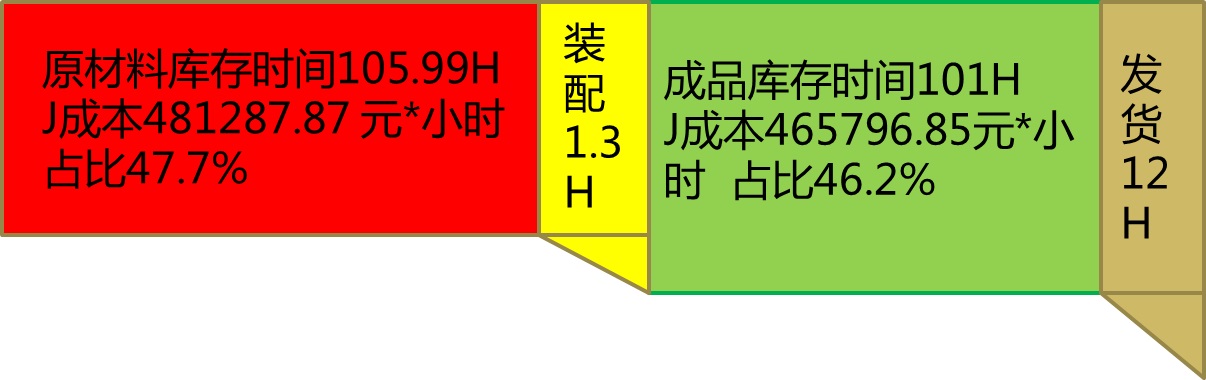

一线员工通过绘制某产品的J成本图(如下图),发现了该产品的原材料和成品库存面积占整个J成本面积的94%。

根据J成本理论,面积尽量往原材料端聚集,导出消减成品库存为本次改善重点。改善措施是采用后补充拉动生产方式,有效协调市场消耗量、厂内存货量及生产计划,利用成品看板数量的调整,迅速降低成品库存。具体做法是计划员每天登陆主机SRM系统,随时掌握成品在主机的上线信息;根据生产车间节拍、产能、发货批次、运输周期和主机厂上线数量,测算出所需看板数量,限制生产投入,有看板指令才能生产,经过以上改善措施,J成本下降了38%。此案例可以广泛应用于需求变化大,订单准确率低的客户。

通过试点产品的改善,一线员工对时间概念有了认知,逐渐认识到财务报表上的1万元存货,随着保管时间的增加,其成本不仅仅是“1万元”而是变成了J成本的“12万元月”;一线员工可以根据存货价值流图找到改善重点进行突破,直观看到在生产过程中按秒改善的成绩,被原材料、在制品、产成品按天、按月、按年管理的损失消耗掉了,时间的增加带来了公司资金成本的增加;J成本培养一线员工的经营思维,公司经营的初衷不是给客户生产存货,而是用最少的资金投入,满足产品及时交付。

通过业务和财务团队共同参与,过去生产部门精益实践所获得的成果不一定获得财务部门的认可,缺乏共同语言和评价标准。而今J成本论的方法带领跨职能部门的团队,一起在企业里发现金矿,挖出金子,公司上下层级积极参与,从试点产品出发,共同围绕公司收益力改善目标,逐步实现“点-线-面-体”的系统推进。

推行J成本的一年时间里,新航集团2020年存货下降20%,经营现金流超过预算2000万元,财务费用和有息负债同比均有20%的下降,更重要的是锻炼了团队,消除部门之间的壁垒,凝聚大家共识。2021年执行团队将继续挖掘机会,以提升库存周转率20%为目标,不断进行探索和实践。

上期回顾(点击查看)

1、利润只是“纸上富贵”,现金流才是王道!

2、增加现金流的三大法宝

下期预告

1、增加利润率的其他方法与总结