作为德国制造业的一个隐形冠军,慧鱼集团在精益领域起步算是比较早的。2000年的时候,掌门人费舍尔先生就远渡重洋,前往日本学习精益,并在集团内进行大面积推广,这种变革在当时看来,是需要大决心、大魄力的。

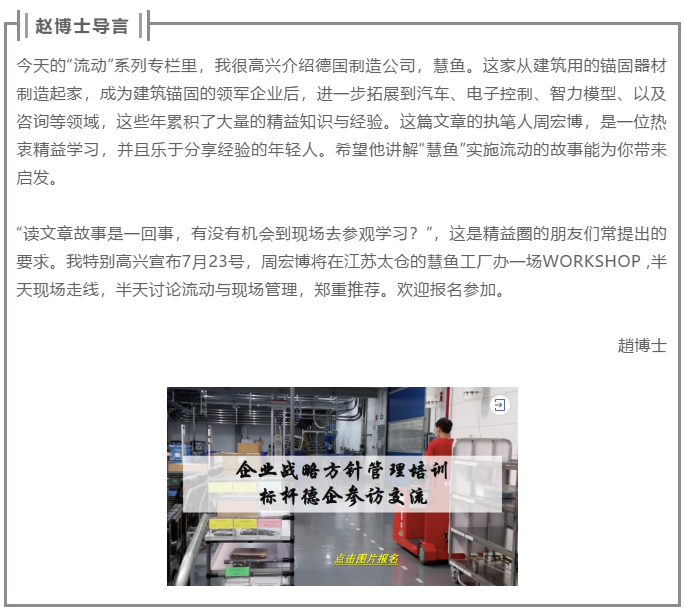

那个时候,慧鱼的生产管理水平还处于非常传统的阶段。以汽车工厂的某个产品族为例,绘制完价值流图后我们发现,整个流程需要101天的前置时间,流程时间只有70秒,流动率只有可怜的0.000012!更可怕的是这70秒对应的5个步骤真正增值的只有两个,注塑和装配,40秒,而另外三个,包装、质检和装车运输要么是纯粹的浪费,要么属于必要的附带工作。

同时,依靠周计划推动的计划体系因返工等不稳定要素而不断更改,更改后的计划又加剧了库存的堆积与滞留,精度更低,抗波动能力更弱,也就陷入了恶性循环。

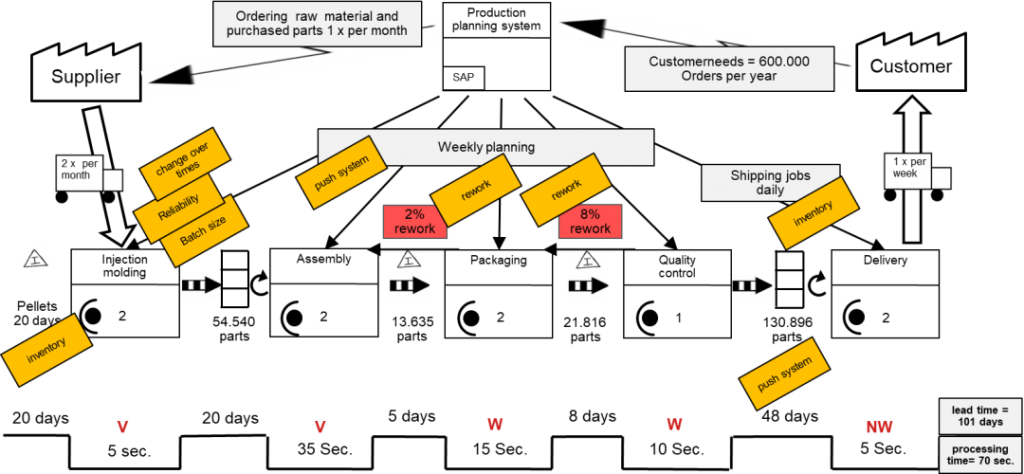

如何能够提高整个流程中增值环节的占比?最直观的两件事儿,一个是减少不增值的环节,另一个是消灭在制品库存,让生产流动起来。

减少不增值环节相当于给流程做切除手术,我们第一个切掉的就是质检环节。这印证了质量是造出来的,理想状态是一次做对。哪怕不放心,也可以通过抽检方式同步进行。质量和流动同等重要,一旦质量出了问题也就谈不上流动,有关这方面的话题,我们以后有机会再讨论。

消灭库存其实是要改变传统的推动方式来传递信息。推动方式所依靠的周计划体系,需要精准的控制各个节点的输出,以及节点之间的密切配合,才能降低库存。而其传递和相应的周期相对长,导致排产困难重重,改变不断。我们的解决方案是:合并流程步骤,从而减少需要控制的环节;匹配各工序产能,使之同步;通过看板和超市的配合把推动变成拉动,使信息精准及时的传递;通过超市内的库存缓解质量问题带来的波动、使前面的注塑工序能够单机多产品。

优化之后,我们的前置时间从101天降低到了18天,流程时间则从70秒降低到了30秒,流动率提升到了将近原来的2.5倍!

这是多年前我们和流动的第一次约会,但肯定不是最后一次,在那之后我们推广到所有产品族,又不断地重复PDCA循环,持续优化,所以现在全球所有的汽车工厂都在用拉动系统玩流动,还越玩越溜。

比如我们都用固定频次和路径的小火车运输物料、传递看板;

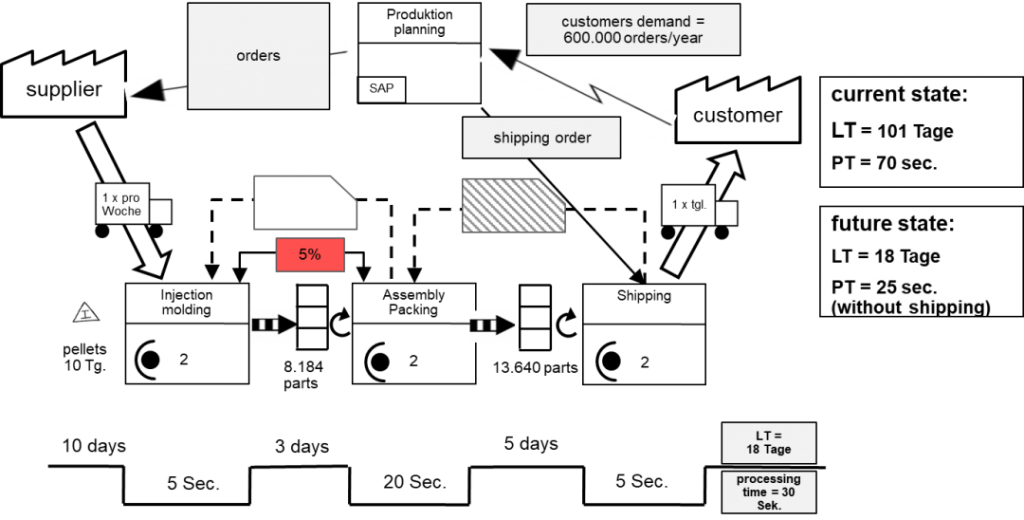

从成品到半成品都利用看板排产,指导生产的先后顺序;

装配和注塑之间通过先进先出的超市联动起来;

流动最大的敌人是你从不让它停,这意味着问题可能会被掩盖掉了,以致浪费被大量的复制出来。所以,我们通过各种不同的手段去发现问题并及时解决。

比如我们的车间管理看板和各级班组会议;工位上使用的异常问题累计管等。

这么多年走过来,我们深感“和流动约会”这事儿还真不是说说就行的,你得“处心积虑”的谋划,还要“胆大妄为”的实践,更要“恬不知耻”的不断修正与坚持,不过,当你们之间习惯了以后,这个姑娘比谁都靠谱,又无比的省心省力,基本不需要你照顾,还能反过来对你关怀备至。最后,希望大家都能找到这位姑娘,并和她有个约会!